不銹鋼鍛造要比碳鋼或低合金鋼困難得多,這是因為不銹鋼在高溫狀態下或在鍛造時,其顯微組織在較高極限溫度仍有較高的強度。不同類型和不同成分的不銹鋼,具有不同的可鍛性和不同的鍛造負荷。

從(cong)生(sheng)產角(jiao)度(du)考慮,應該(gai)在滿足鍛(duan)(duan)件尺寸及(ji)性能要求的(de)(de)(de)基礎上,盡量發(fa)揮生(sheng)產設備的(de)(de)(de)生(sheng)產率和降(jiang)低(di)燃料及(ji)設備的(de)(de)(de)消(xiao)耗。因此,選(xuan)(xuan)擇始鍛(duan)(duan)溫(wen)度(du)和終鍛(duan)(duan)溫(wen)度(du)就(jiu)成(cheng)為一個(ge)綜合性的(de)(de)(de)技術問題(ti)(ti)和經濟問題(ti)(ti)。假如(ru)在較寬的(de)(de)(de)溫(wen)度(du)范圍都能獲得合格的(de)(de)(de)鍛(duan)(duan)件,應該(gai)從(cong)經濟角(jiao)度(du)來選(xuan)(xuan)擇合理的(de)(de)(de)鍛(duan)(duan)造(zao)工藝規程。很明顯,溫(wen)度(du)愈(yu)(yu)高,鍛(duan)(duan)造(zao)就(jiu)愈(yu)(yu)容易進行(xing)(xing),生(sheng)產率也(ye)就(jiu)會(hui)愈(yu)(yu)高;但是燃料的(de)(de)(de)消(xiao)耗及(ji)加熱爐(lu)的(de)(de)(de)損耗也(ye)會(hui)愈(yu)(yu)大(da),因此應從(cong)這兩方面考慮,進行(xing)(xing)合理的(de)(de)(de)選(xuan)(xuan)擇。

1. 下料

直徑大于40mm的棒材多(duo)用圓盤直徑較(jiao)大的盤鋸(ju)切(qie)割(ge),較(jiao)小直徑的棒材可(ke)用砂輪(lun)切(qie)割(ge)機切(qie)割(ge)。

馬(ma)氏(shi)體不銹(xiu)鋼(gang)對表面(mian)缺(que)陷十分(fen)敏感,原料表面(mian)若有劃痕等(deng)缺(que)陷,都會在鍛造過程中擴展成裂縫。對于表面(mian)有缺(que)陷的棒(bang)材,必須經(jing)車削剝皮或用無芯磨床磨去一層,將缺(que)陷清除干凈后(hou),方可(ke)進(jin)入下道工序(xu)。

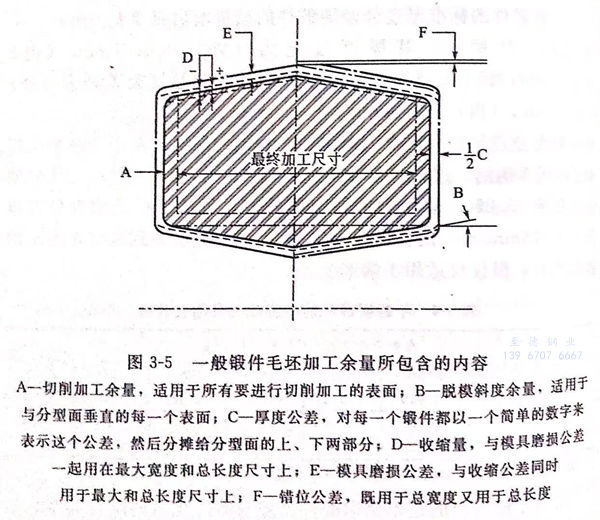

一般(ban)鍛(duan)件(jian)毛(mao)坯余(yu)量由幾部(bu)分(fen)構成:①. 切削(xue)加工;②. 脫(tuo)模斜度;③. 厚(hou)度;④. 收縮量;⑤. 模具磨損;⑥. 模具錯位(對(dui)中)情況。

按一(yi)(yi)般鍛件來說,其長度和(he)寬(kuan)度的(de)標準公(gong)差為:±0.076mm/mm。這一(yi)(yi)數值適用于直徑(jing)。這個(ge)公(gong)差包(bao)括(kuo)收縮、刻(ke)模和(he)模具拋光的(de)允(yun)許(xu)誤差。

模(mo)具磨(mo)損影(ying)響鍛件總長度(du)和總寬度(du)的公(gong)差(cha)。余(yu)量變化的大小取決于(yu)(yu)鍛造材料(liao)和鍛件形狀。因(yin)此,對于(yu)(yu)各種鍛造材料(liao),模(mo)具磨(mo)損公(gong)差(cha)除(chu)了用(yong)于(yu)(yu)長、寬公(gong)差(cha)外(wai),還(huan)被(bei)用(yong)于(yu)(yu)僅(jin)與(yu)鍛件表面有關的一些尺(chi)寸,模(mo)具磨(mo)損公(gong)差(cha)不能用(yong)于(yu)(yu)中心距尺(chi)寸。

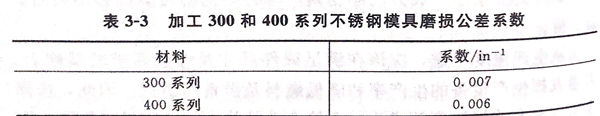

對(dui)于所有外部(bu)尺(chi)(chi)寸(cun),包括(kuo)長(chang)(chang)、寬和外徑(jing),模(mo)具的磨(mo)損公差可以這樣計算:以外輪廓的最長(chang)(chang)尺(chi)(chi)寸(cun)和外徑(jing)(從平行于模(mo)具的主要分型面測得)乘(cheng)以表(biao)3-3中(zhong)的近似系(xi)數,再加正的長(chang)(chang)、寬公差值(zhi)。對(dui)于外輪廓尺(chi)(chi)寸(cun)的模(mo)具磨(mo)損公差只(zhi)能用(yong)正值(zhi)來表(biao)示。

對于所(suo)有內部(bu)尺(chi)寸,包括(kuo)長、寬和(he)內徑,模具(ju)(ju)的磨損公差(cha)可(ke)以由最大(da)的內部(bu)長度或內徑乘以上述系數求得,這個數值只能用負值來表示。無論是內部(bu)還是外部(bu)尺(chi)寸,每一(yi)表面(mian)的模具(ju)(ju)磨損公差(cha)均為計(ji)算(suan)值的0.5。

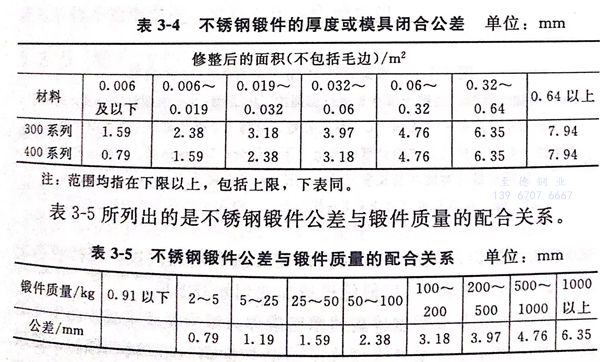

一般鍛件(jian)的標(biao)準厚(hou)度(du)(du)公(gong)差(cha)隨鍛件(jian)的質(zhi)(zhi)量增加而增大。例如,一個6.8 kg的鍛件(jian),其厚(hou)度(du)(du)公(gong)差(cha)為(wei)(外(wai))+1.59mm,(內(nei))-0.79mm;那么質(zhi)(zhi)量為(wei)90.72kg的鍛件(jian),其厚(hou)度(du)(du)公(gong)差(cha)則為(wei)(外(wai))+3.97mm,(內(nei))-2.38mm。

厚度公(gong)(gong)(gong)差(cha)(cha)與模具(ju)閉合公(gong)(gong)(gong)差(cha)(cha)是兩個(ge)相同的(de)用(yong)語(yu),對(dui)于300系列和400系列不銹鋼,這種公(gong)(gong)(gong)差(cha)(cha)數值是不同的(de),如表3-4所示(shi)。從分型縱(zong)向延伸15.25cm以(yi)上(shang)的(de)鍛(duan)件端(duan)部公(gong)(gong)(gong)差(cha)(cha),包括(kuo)了模具(ju)閉合公(gong)(gong)(gong)差(cha)(cha)以(yi)及±0.076mm/mm的(de)長(chang)度公(gong)(gong)(gong)差(cha)(cha)。這個(ge)公(gong)(gong)(gong)差(cha)(cha)要被加到表3-3所示(shi)的(de)數值上(shang)去,但(dan)僅僅適用(yong)于端(duan)部公(gong)(gong)(gong)差(cha)(cha)。

表3-5所列(lie)出的是不銹鋼鍛件公差(cha)與鍛件質量的配合(he)關系。

一般鍛(duan)件毛坯加工(gong)余量所(suo)包含的內容(rong),如(ru)圖3-5所(suo)示。

需要(yao)注意的是,為了清楚(chu)起見,圖3-5將(jiang)公差和余(yu)量放大來表示。

2. 毛坯加熱

不銹鋼鍛造前加熱可用(yong)電(dian)爐(lu),也可用(yong)火焰爐(lu)。一般生產多用(yong)火焰爐(lu),爐(lu)內氣氛應保持中性或微(wei)氧化性。

不銹(xiu)鋼的(de)熱(re)(re)導率隨著(zhu)溫(wen)度(du)(du)(du)的(de)增加而(er)增大(da)。因(yin)此(ci),對于直徑大(da)于100mm的(de)手(shou)壞,均應采用兩段(duan)加熱(re)(re)制度(du)(du)(du):在預熱(re)(re)階段(duan),保(bao)持(chi)800~850℃的(de)爐溫(wen)以較慢的(de)速度(du)(du)(du)加熱(re)(re);在加熱(re)(re)和(he)均熱(re)(re)階段(duan),保(bao)持(chi)較高爐溫(wen)(始鍛(duan)溫(wen)度(du)(du)(du)上限),以便能迅速加熱(re)(re)到始鍛(duan)溫(wen)度(du)(du)(du)。

對于表面質量要(yao)求較高的精密鍛件,或余量要(yao)求較少的重要(yao)鍛件,加(jia)熱前(qian)往(wang)往(wang)在(zai)毛坯(pi)表面涂(tu)一層防護(hu)涂(tu)料(玻(bo)璃潤滑(hua)劑),然后在(zai)普通加(jia)熱爐內加(jia)熱。

不銹鋼的加熱時間可以按0.3~0.5min/mm計(ji)算。

3. 鍛造

以模鍛為例,做以下說明。

模(mo)(mo)(mo)鍛之前(qian)模(mo)(mo)(mo)具(ju)應預熱至150~200℃,有時可預熱到300℃。不(bu)銹鋼模(mo)(mo)(mo)鍛可采(cai)用(yong)(yong)單(dan)型槽或多型槽模(mo)(mo)(mo)。截面(mian)形狀(zhuang)有劇烈變化(hua)或形狀(zhuang)復雜的(de)鍛件,必(bi)須采(cai)用(yong)(yong)預制坯的(de)工序。不(bu)銹鋼黏性(xing)大,易(yi)粘模(mo)(mo)(mo)。因此,模(mo)(mo)(mo)鍛件的(de)質(zhi)量與模(mo)(mo)(mo)鍛過程中的(de)潤(run)(run)滑(hua)(hua)密切相關。每次錘擊之前(qian),模(mo)(mo)(mo)具(ju)都必(bi)須潤(run)(run)滑(hua)(hua),并要把潤(run)(run)滑(hua)(hua)劑涂抹均勻(yun),以免產(chan)生表面(mian)缺陷。

在每次(ci)錘擊之后(hou),特別是(shi)打第一錘之后(hou),一定要注意將(jiang)氧(yang)(yang)化皮吹(chui)刷干凈,一火不能鍛造(zao)成時,在預(yu)鍛后(hou)仍需清除氧(yang)(yang)化皮。

4. 切邊

各(ge)類(lei)不銹鋼最好采用熱(re)切(qie)(qie)邊(bian)。熱(re)切(qie)(qie)邊(bian)通常應在不低于(yu)800℃溫度下進行。冷鍛件切(qie)(qie)邊(bian)時必須(xu)預熱(re)到900~950℃進行。沉淀硬化(hua)不銹鋼必須(xu)切(qie)(qie)邊(bian),以(yi)免(mian)形成毛邊(bian)裂紋。對于(yu)很薄的葉(xie)片鍛件,特別(bie)是馬氏體(ti)不銹鋼鍛件,允許在退火(huo)后冷切(qie)(qie)邊(bian)。

5. 鍛(duan)后冷(leng)卻

馬(ma)氏體(ti)不銹鋼對冷卻速度特(te)別敏感,為了(le)防(fang)止產生裂紋,應采取緩冷措施。

一般(ban)是將(jiang)鍛件在(zai)200℃左右(you)的(de)爐墻中(zhong)(zhong)或(huo)石棉保溫箱中(zhong)(zhong)冷卻(que),或(huo)者是轉入600℃爐中(zhong)(zhong)保溫并隨(sui)爐冷卻(que)。

奧氏體(ti)和鐵素體(ti)不銹(xiu)鋼因無相(xiang)變發(fa)生(sheng),鍛(duan)后可(ke)常空(kong)冷。

6. 表面清理

不銹(xiu)鋼在制坯(pi)和(he)終鍛之間,在機(ji)械加工之前(qian),均需將氧(yang)化皮清(qing)除(chu)干(gan)凈。酸洗(xi)和(he)噴丸都是較(jiao)好的清(qing)除(chu)方(fang)法,以鍛件(jian)先噴丸再(zai)進行酸洗(xi)效果會更好。若用滾筒(tong)去除(chu)氧(yang)化皮,則酸洗(xi)宜放在滾筒(tong)清(qing)理之后。