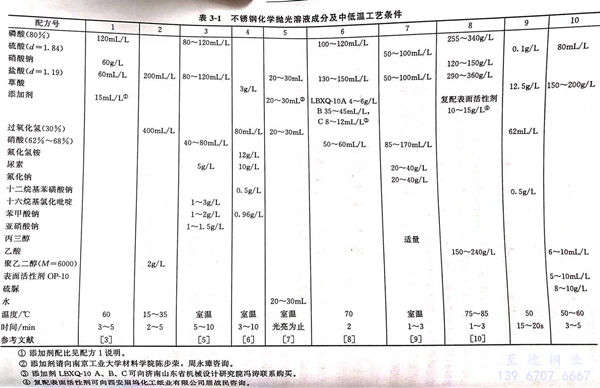

不銹鋼化(hua)學拋光溶(rong)液(ye)組成及中低溫工藝條(tiao)件(jian)見表(biao)3-1。

配方 1

本配方(fang)中(zhong)不使(shi)用硝酸,而只使(shi)用硝酸鈉(na)60g/L,代替硝酸,從而消(xiao)除傳統的(de)三酸拋(pao)(pao)光(guang)液(ye),消(xiao)除對(dui)環境和人體健康的(de)危(wei)害。該配方(fang)具有拋(pao)(pao)光(guang)效果好(hao)、出光(guang)速率較(jiao)快(kuai)、無(wu)黃(huang)煙等優點。化(hua)學(xue)拋(pao)(pao)光(guang)的(de)工藝流程(cheng)是:脫(tuo)脂(脫(tuo)脂液(ye)為常規堿性除油液(ye),常溫下(xia)除油15min)→水(shui)洗→化(hua)學(xue)拋(pao)(pao)光(guang)→水(shui)洗→中(zhong)和(5%碳酸鈉(na)溶液(ye))→水(shui)洗→干燥(或民度甘他工作)。

1. 磷酸

磷酸在化學拋光過程中既能起溶解作用,又在香蕉視頻app在線觀看:不銹鋼表面生成一層不溶性磷酸鹽轉化膜,可以有效地抑制不銹鋼的過度溶解,當磷酸超過150ml/L時,會增大不銹鋼表面的磷酸鹽轉化膜的厚度,抑制溶解反應的進行,不能達到拋光效果。當磷酸濃度低于90mL/L時,不銹鋼表面磷酸鹽轉化膜不連續,不能抑制不銹鋼表面在鹽酸和硝酸的作用下發生過腐蝕。實驗結果表明,磷酸在120mL/L時的拋光質量最優,表面接近鏡面光亮,能看清人的五官。

2. 硝酸(suan)鈉

取(qu)代(dai)了原來使用的硝酸(suan),避(bi)免添(tian)加(jia)過(guo)程中產(chan)生(sheng)黃煙(yan),還(huan)可有效地除去(qu)不銹(xiu)鋼(gang)表面(mian)上的氧(yang)化層。硝酸(suan)鈉(na)低(di)于40g/L時(shi),氧(yang)化層難(nan)以除去(qu),表面(mian)含(han)有蝕坑和麻點出現(xian)。當硝酸(suan)鈉(na)超過(guo)80g/L時(shi),對不銹(xiu)鋼(gang)表面(mian)會(hui)產(chan)生(sheng)鈍化作(zuo)用,使溶(rong)解速率降低(di),會(hui)產(chan)生(sheng)黃煙(yan),表面(mian)光亮(liang)度下降。實驗結果(guo)表明,硝酸(suan)鈉(na)為60g/L時(shi),拋(pao)光質量(liang)最好。

3. 鹽酸

用于(yu)除去(qu)不(bu)銹鋼(gang)表面上的氧化(hua)層。當(dang)鹽酸低于(yu)40mL/L時(shi),氧化(hua)層去(qu)除不(bu)完(wan)全,拋(pao)光效果不(bu)理想;當(dang)鹽酸超(chao)過80mL/L時(shi),不(bu)銹鋼(gang)表面會(hui)產生過腐蝕,拋(pao)光性能降(jiang)低,且酸霧揮(hui)發(fa)嚴重。實驗結果表明(ming),當(dang)鹽酸為60mL/L時(shi),拋(pao)光質量最佳,表面接近鏡面光亮,反射能看清人(ren)的五官。

4. 添(tian)加劑

在(zai)拋(pao)光(guang)過程(cheng)中(zhong)(zhong)起著十分重要的(de)作(zuo)用,對拋(pao)光(guang)速(su)率和拋(pao)光(guang)效果有很大的(de)影響。添加劑(ji)由烏(wu)洛(luo)托(tuo)品、聚乙(yi)(yi)二(er)(er)(er)醇(chun)、二(er)(er)(er)甲基硅油、十二(er)(er)(er)烷基二(er)(er)(er)苯(ben)醚二(er)(er)(er)磺(huang)酸鈉按1:3:1:1的(de)質(zhi)量比復配而成(cheng)。配制方(fang)法是:首先(xian)選取(qu)50g烏(wu)洛(luo)托(tuo)品溶于1L水中(zhong)(zhong),然后按質(zhi)量比依次(ci)添加其(qi)他(ta)三種藥品,烏(wu)洛(luo)托(tuo)品起緩蝕作(zuo)用,防止拋(pao)光(guang)過程(cheng)中(zhong)(zhong)產生過腐蝕;聚乙(yi)(yi)二(er)(er)(er)醇(chun)是大分子(zi)有機物(M6000),起到(dao)黏(nian)度(du)調節和抑制酸霧作(zuo)用;二(er)(er)(er)甲基硅油起消泡作(zuo)用;十二(er)(er)(er)烷基二(er)(er)(er)苯(ben)醚二(er)(er)(er)磺(huang)酸鈉在(zai)不銹(xiu)鋼表(biao)面形成(cheng)吸(xi)附層,起到(dao)增光(guang)作(zuo)用。實驗結(jie)果表(biao)明,復合型添加劑(ji)控制方(fang)便,添加簡(jian)單,有效提高拋(pao)光(guang)效果,添加量以15mL/L為宜。

5. 溫度

當(dang)80℃時,拋光(guang)(guang)(guang)速率(lv)快,但(dan)易產生過(guo)腐蝕,拋光(guang)(guang)(guang)液使用壽(shou)命(ming)較短(duan)。當(dang)低于(yu)50℃時,拋光(guang)(guang)(guang)速率(lv)慢,表面呈霧狀,拋光(guang)(guang)(guang)效果較差。以60℃時的(de)拋光(guang)(guang)(guang)效果最好(hao),接(jie)近鏡面光(guang)(guang)(guang)亮,可照(zhao)見人(ren)影。

6. 時(shi)間

拋(pao)(pao)光(guang)時間(jian)(jian)過長,生產(chan)效率低,腐蝕量(liang)大,拋(pao)(pao)光(guang)液(ye)消耗量(liang)增加(jia)。拋(pao)(pao)光(guang)時間(jian)(jian)應控制在3~5min為宜。如(ru)果在最佳溫度和(he)在此時間(jian)(jian)內得不到最佳拋(pao)(pao)光(guang)效果,表明溶液(ye)成分有(you)變(bian)化,應作適(shi)應調整,或化學(xue)分析后(hou)調整再操作,才能保持最佳效果。

配方 2

本配方含(han)有鹽酸(suan)(suan)和(he)雙(shuang)氧(yang)水(shui),雙(shuang)氧(yang)水(shui)比較不穩(wen)定(ding)(ding),加有聚(ju)乙二醇,作為穩(wen)定(ding)(ding)劑(ji)(ji)和(he)光(guang)(guang)亮劑(ji)(ji),在室溫下操作。在時(shi)間上(shang)拋光(guang)(guang)光(guang)(guang)亮即可取出(chu),依靠(kao)雙(shuang)氧(yang)水(shui)的氧(yang)化(hua)(hua)作用(yong)(yong)(yong),如果雙(shuang)氧(yang)水(shui)的光(guang)(guang)亮作用(yong)(yong)(yong)不足,應即時(shi)補加,以保持其光(guang)(guang)亮作用(yong)(yong)(yong)。本配方不含(han)磷酸(suan)(suan)、硝酸(suan)(suan)、硫酸(suan)(suan),也可作為清潔生產的無害化(hua)(hua)配方。鹽酸(suan)(suan)廢(fei)物被堿中和(he)后以氯化(hua)(hua)鈉無害化(hua)(hua)排(pai)出(chu)。本化(hua)(hua)學拋光(guang)(guang)只能滿足一(yi)(yi)般的光(guang)(guang)亮要(yao)(yao)求(qiu)。如果要(yao)(yao)求(qiu)鏡(jing)面(mian)光(guang)(guang)亮,一(yi)(yi)般都(dou)要(yao)(yao)先進行機械拋光(guang)(guang),再采用(yong)(yong)(yong)電解(jie)拋光(guang)(guang)才能達到鏡(jing)面(mian)光(guang)(guang)亮。

配(pei)方(fang) 3

本配方(fang)為(wei)三酸體系化(hua)學(xue)拋(pao)光、不銹鋼制品在加工過程中表(biao)面生成黑(hei)色氧化(hua)皮時,經過常規堿性(xing)化(hua)學(xue)除油后即可進行化(hua)學(xue)拋(pao)光。

1. 磷酸

當(dang)磷酸在(zai)80~120g/L時(shi),拋光效果較好;過(guo)高(gao),超過(guo)170mL/L時(shi),抑(yi)(yi)制溶解反(fan)應,使(shi)黑色(se)氧化皮(pi)難(nan)以除去;而≤60mL/L時(shi),磷化膜不連(lian)續(xu),難(nan)以抑(yi)(yi)制表面被硝酸和鹽酸過(guo)溶解。

2. 硝酸

在(zai)其他(ta)成分適中(zhong)時,硝酸(suan)在(zai)40~80mL/L時可得光亮、平(ping)整的拋光面。

3. 鹽酸(suan)

用于(yu)除去不(bu)銹鋼表面的(de)黑色氧化皮(pi)。在其他成分適中時(shi),鹽酸含量在80~120mL/L時(shi),拋光(guang)效果(guo)最(zui)好,過高則光(guang)亮度下降。

4. 亞硝酸鈉

在其他成分正常的情況下,亞硝(xiao)酸鈉的含(han)(han)量(liang)為1~1.5g/L,溫度(du)在室溫,時(shi)間為5~10min時(shi)的光亮度(du)最好(hao)。當其含(han)(han)量(liang)達2.0g/L時(shi),氧化氮大(da)量(liang)逸出,污(wu)染環(huan)境(jing)。

5. 添加劑

十六烷基氯化吡(bi)啶(ding)適量(liang)(1~3g/L)時(shi)可得極(ji)佳光(guang)亮度的拋光(guang)面。苯甲(jia)酸鈉作為緩(huan)蝕劑,尿(niao)素則抑制氮氧化物的產生。

6. 時間和拋光溫(wen)度(du)

溫(wen)(wen)度在(zai)50~60℃時(shi),拋(pao)(pao)光(guang)時(shi)間短(duan),可得到較好的(de)效果,但加熱后難以(yi)控(kong)制(zhi),在(zai)室溫(wen)(wen)下也(ye)(ye)可獲得同樣的(de)拋(pao)(pao)光(guang)效果,故(gu)選擇室溫(wen)(wen)。此(ci)時(shi)拋(pao)(pao)光(guang)時(shi)間在(zai)5~10min,也(ye)(ye)便于控(kong)制(zhi)。

配方 4

本配方是(shi)不(bu)使用三強(qiang)酸,而是(shi)在pH等于3~4的(de)范圍(wei)內操作的(de),有利于過(guo)氧化氫的(de)穩定,充(chong)分發揮其拋(pao)光作用,在工藝流程中要除(chu)油(常規(gui)堿性除(chu)油去凈為止)和酸洗(鹽酸100mL/L,加六次甲(jia)基四胺1g/L,室溫(wen),15~20min),然后進(jin)行(xing)化學拋(pao)光。拋(pao)光后要用碳酸鈉5g/L溶液中和20min。

1. 氟(fu)化氫銨(an)

主要是對Fe2+配位成配位離子(Fe2+成[FeF6]3-),在其他成分存在下,氟化氫銨10~14g/L均可使拋光表面光亮如鏡,可選取12g/L。

2. 雙氧水(shui)

是強氧(yang)(yang)化性的(de)弱酸,實驗拋(pao)光溶(rong)液(ye)的(de)pH為2~3,恰(qia)為雙氧(yang)(yang)水(shui)的(de)穩(wen)定pH.雙氧(yang)(yang)水(shui)與氟化氫(qing)銨共同(tong)作用的(de)結果(guo)使(shi)拋(pao)光效果(guo)變(bian)好(hao)。在雙氧(yang)(yang)水(shui)未加時,只(zhi)有其他成分,表(biao)面無拋(pao)光的(de)變(bian)化;當加到20mL/L時,表(biao)面略(lve)發黑;當氧(yang)(yang)水(shui)加到60~140ml/L時,拋(pao)光表(biao)面為光亮如鏡。從(cong)成本和時間考(kao)慮,取80mL/L為宜。

3. 尿素

起(qi)增溶作用,避免大(da)量氣泡逸出(chu),使反應穩(wen)定,在(zai)其他成分(fen)存(cun)在(zai)下,尿素在(zai)8~14g/L時都(dou)可獲(huo)得光亮如鏡的表(biao)面。可選取(qu)10g/L為(wei)宜。

4. 苯甲酸鈉

其(qi)在(zai)拋(pao)光液中起(qi)緩蝕作用。在(zai)其(qi)他成分常規(gui)含量下,苯甲(jia)酸鈉(na)以0.96g/L為(wei)宜(yi)。

5. 草酸

拋(pao)光(guang)液中沒有草酸(suan),鐵不能充分(fen)溶解。草酸(suan)在(zai)2~4g/L時均可使拋(pao)光(guang)表面光(guang)亮如鏡(jing),以取(qu)3g/L為(wei)宜。

6. 十二烷基苯磺酸鈉

主要起潤(run)濕作用(yong)。在其他(ta)成分(fen)存在下,十(shi)二烷基苯(ben)磺酸鈉(na)0.4~1.0g/L均可獲得(de)光(guang)亮(liang)如鏡的拋光(guang)表面。以(yi)選取(qu)0.5g/L為宜。

7. 時(shi)間與(yu)溫度

拋(pao)光(guang)時(shi)間(jian)小(xiao)于3min,拋(pao)光(guang)效果(guo)不(bu)明(ming)顯,時(shi)間(jian)超(chao)過15min,拋(pao)光(guang)過度,有銹跡(ji)麻坑出現(xian)(xian),一般以(yi)(yi)5~10min為好,溫度以(yi)(yi)室(shi)溫為好,過高(gao),會(hui)使雙氧水和(he)草(cao)酸分解,使拋(pao)光(guang)液失效。故(gu)最(zui)好是現(xian)(xian)用現(xian)(xian)配(pei),失效后重配(pei)。

配方(fang) 5

也是在常溫下使(shi)用雙(shuang)氧(yang)水和鹽酸并加(jia)有(you)自制的(de)添加(jia)劑,加(jia)水各占(zhan)1/4質量分數。也可獲得較好的(de)光亮(liang)效(xiao)果。

1. 雙(shuang)氧水

拋光液光亮的形成效果是依靠適量的雙氧水在溶液中產生Fe3+,形成黏性膜,以達到光亮效果。雙氧水含量過高,會加速Fe2+向Fe3+的轉化,使黏性膜轉弱或消失,使不銹鋼表面溶解加快,造成過腐蝕,使光亮度降低。雙氧水的用量為30~50mL。

2. 鹽酸

鹽酸用量在10mL之內時,化學溶解作用較小,產生的Fe2+少,因而轉化成Fe3+的數量也較少,不能滿足拋光所需形成黏性膜的要求,拋光效果較差。當鹽酸用量超過20mL后,拋光效果較好。但超過30mL后,失重較多,使拋光成本增加。故其用量以20~30mL為好。

3. 添加劑

為一種易(yi)溶于水(shui)的(de)無機物,其陰離(li)子(zi)能與從(cong)不(bu)銹鋼(gang)中(zhong)溶解出來的(de)鐵離(li)子(zi)、鎳離(li)子(zi)、鉻離(li)子(zi)絡合,從(cong)而(er)控(kong)制(zhi)和穩定腐蝕化學反應,并(bing)形成拋(pao)光(guang)所要求的(de)黏性膜。在基礎(chu)配方:雙氧水(shui)20~30mL、鹽酸(suan)20~30mL、水(shui)20~30mL、添加(jia)劑的(de)用量(liang)在20~30mL時(shi)(shi),光(guang)亮(liang)效果最好(hao)。添加(jia)劑量(liang)達到40mL時(shi)(shi),光(guang)亮(liang)作用反而(er)下降,且腐蝕失重迅速(su)上升。

4. 水

水(shui)的用量應(ying)控制(zhi)在20~30mL,水(shui)量過高,表面光(guang)亮(liang)效果下降(jiang);水(shui)量過低,表面雖光(guang)亮(liang)但不均(jun)勻,且腐蝕失重較大(da),拋(pao)光(guang)成(cheng)本增加。故(gu)水(shui)量也應(ying)嚴格(ge)控制(zhi)。

配方(fang) 6

本拋光液適用于304不銹鋼(0Cr18Ni9).

1. 磷酸

既起溶(rong)解作用,又形成不溶(rong)性磷酸鹽轉化膜(mo),使出現的(de)微觀(guan)表(biao)(biao)面凸出峰面優先(xian)溶(rong)解而(er)達到光(guang)亮(liang)效果,其(qi)最佳含(han)量為110mL/L.含(han)量過(guo)低(di),抑(yi)制不了(le)鹽酸和硝酸的(de)過(guo)溶(rong)解,使表(biao)(biao)面無光(guang)澤(ze);其(qi)含(han)量過(guo)高,使磷酸膜(mo)太(tai)厚,抑(yi)制溶(rong)解反應(ying)的(de)進行(xing),從而(er)導致氧化皮難以除去,不產(chan)生新的(de)光(guang)潔(jie)表(biao)(biao)面。

2. 硝酸

其含(han)量過低,拋(pao)光面粗糙發灰、麻點;含(han)量過高(gao),不銹鋼表(biao)面易形(xing)成鈍化膜,從(cong)而使光亮度下降,并(bing)產生大(da)量酸霧。其最佳含(han)量為60mL/L。

3. 鹽酸

起(qi)溶解作用。其(qi)最(zui)佳含量為140mL/L,含量過低,溶解速率慢;含量過高,溶解腐蝕加(jia)劇,都得不到滿意(yi)的效果。

4. 添加(jia)劑共有三(san)種(zhong),即LBXQ-10A(開缸劑)LBXQ-10B(光亮(liang)劑)和(he)LBXQ-10C(輔(fu)助光亮(liang)劑),由(you)濟南市山東省機械設計研究院研制。需要者可向該(gai)研究院購買。三(san)種(zhong)添加(jia)劑的作用如下:

①. A劑(ji) 又稱(cheng)開缸劑(ji)

主要(yao)作(zuo)用(yong)是對(dui)新配拋光液起老化(hua)作(zuo)用(yong),促使(shi)磷酸鹽轉化(hua)膜的(de)(de)形(xing)成(cheng),從(cong)而(er)抑制磷酸對(dui)金屬的(de)(de)過溶解作(zuo)用(yong)。新配拋光液添加(jia)5~6g/L即可(ke)。

②. B劑 又稱光亮劑

含多元(yuan)醇、緩蝕劑、酚黃、無機鹽(yan)等成分,以(yi)40mL/L為佳(jia)。含量過低,光亮效果差,在(zai)補加光亮劑后(hou),如再次拋光時,先將返工件在(zai)15%鹽(yan)酸內放置數分鐘后(hou)再拋光,含量過高(gao),會降低拋光速(su)率。

③. C劑 又稱(cheng)輔助(zhu)光亮(liang)劑

含有多種表面活性(xing)劑(ji),其主要作用是(shi)與(yu)光亮(liang)劑(ji)協(xie)同,保證不(bu)銹(xiu)鋼表面潔凈光亮(liang),抑(yi)制不(bu)銹(xiu)鋼表面產生灰(hui)膜,C劑(ji)還有防(fang)止酸霧(wu)逸出的作用。以10mL/L為佳。

5. 溫度(du)

拋光液溫度以(70±5)℃為宜。溫度過低,拋光溶解反應速率緩慢,不銹鋼表面氧化皮難以除去,拋光效果差。溫度過高,拋光反應太快,不易控制,能耗較高。硝酸、鹽酸易分解外逸,致使污染環境,又降低拋光液有效成分。化學拋光是放熱反應,其釋放熱量與拋光載荷有關,即拋光件表面積與拋光液體積之比有關,即載荷愈大,其釋放熱量愈大。化學拋光所釋放的熱量要大于拋光槽所散失的熱量及工件帶走的熱量,因此,在拋光時不僅要停止加熱,還要進行冷卻。可選用聚四氟乙烯管、鈦管,起始時作為蒸氣加熱管,拋光溫度上升時又可通人冷卻液作為降溫冷卻管,以控制拋光液的溫度不超過80℃.為了使拋光液具有一定的壽命,根據處理工件面積(㎡)來計算槽液體積,用于304類型不銹鋼,每升可拋光0.5㎡.當用于1Cr18Ni9Ti不銹鋼,拋光時間采用2min,其使用壽命長達1.2m/L.因此,適當大的體積而較低的載荷,使拋光液的溫度比較穩定,使用拋光液的周期(壽命)也較長,溶液拋光載荷應控制。如1個日處理量1Cr18Ni9Ti不銹鋼為100m2的拋光量,則日耗體積為83L,如要使使用壽命為3天,則:100㎡÷1.2㎡/L×3d=250L。如拋光304、316不銹鋼,壽命可延長一倍。

6. 時間

拋光時(shi)間取決于(yu)不(bu)銹鋼的表面狀況。一(yi)般情況下(xia)(xia)以(yi)2~5min為宜(yi),即(ji)可獲(huo)得非常(chang)光亮的鏡面光潔度。時(shi)間少于(yu)2min,拋光效果不(bu)理想,時(shi)間過長(chang),多于(yu)5min,易產生過腐蝕(shi)。新(xin)配(pei)的拋光液(ye),各(ge)(ge)種(zhong)成分均處于(yu)上(shang)(shang)限,時(shi)間可取上(shang)(shang)限2min.如果拋光一(yi)段時(shi)間后(hou),各(ge)(ge)成分會(hui)消耗(hao)至下(xia)(xia)限,時(shi)間可適當延(yan)長(chang)至下(xia)(xia)限(<5min).各(ge)(ge)成分低于(yu)下(xia)(xia)限,則可適當調整或更換。

7. 工(gong)藝流程

拋(pao)光表面在(zai)拋(pao)光前務(wu)必(bi)進(jin)行化(hua)(hua)學(xue)去油(you)(you),可采(cai)用(yong)常規(gui)的堿性化(hua)(hua)學(xue)除(chu)(chu)油(you)(you)溶(rong)液(ye)(ye)在(zai)常溫(wen)或(huo)中(zhong)溫(wen)中(zhong)除(chu)(chu)油(you)(you),將表面除(chu)(chu)盡油(you)(you)漬和(he)其他污物后(hou)(hou)經流動水(shui)(shui)清洗(xi)后(hou)(hou)即可進(jin)行化(hua)(hua)學(xue)拋(pao)光。化(hua)(hua)學(xue)拋(pao)光液(ye)(ye)屬強酸(suan)性,要(yao)用(yong)流動水(shui)(shui)立即沖洗(xi)凈(jing),然(ran)后(hou)(hou)進(jin)行中(zhong)和(he),用(yong)2%碳酸(suan)鈉(na)溶(rong)液(ye)(ye)浸洗(xi),然(ran)后(hou)(hou)用(yong)熱水(shui)(shui)清洗(xi),如(ru)果需要(yao)長期(qi)保存(cun),還要(yao)進(jin)行化(hua)(hua)學(xue)鈍化(hua)(hua),再冷水(shui)(shui)清洗(xi),最(zui)后(hou)(hou)烘(hong)干。

配方 7

本配方可適(shi)用(yong)于69111不銹(xiu)鋼(gang)零件的(de)化(hua)學拋(pao)光(guang)(guang)(guang),表(biao)面被拋(pao)光(guang)(guang)(guang)溶(rong)(rong)液(ye)浸蝕(shi)(shi)和整(zheng)平,獲得比較(jiao)光(guang)(guang)(guang)亮的(de)表(biao)面。69111不銹(xiu)鋼(gang)是(shi)屬于半奧氏體沉淀不銹(xiu)鋼(gang),由于它易于加工(gong)(gong)成型,且(qie)經(jing)冷(leng)作硬化(hua)時效(xiao)(xiao)處(chu)理能(neng)(neng)獲得優良的(de)機械(xie)性(xing)能(neng)(neng),且(qie)具有(you)優良的(de)化(hua)學穩(wen)定(ding)性(xing)。為了有(you)效(xiao)(xiao)地去除加工(gong)(gong)過程(cheng)如冷(leng)沖壓中(zhong)產生的(de)毛(mao)刺(ci)、機械(xie)劃傷,應力(li)層加熱(re)處(chu)理過程(cheng)中(zhong)生成的(de)氧化(hua)物等(deng),改(gai)善表(biao)面粗糙度,本配方的(de)化(hua)學拋(pao)光(guang)(guang)(guang)工(gong)(gong)藝效(xiao)(xiao)能(neng)(neng)高,成本低、操作簡單,有(you)較(jiao)高的(de)拋(pao)光(guang)(guang)(guang)速(su)率,拋(pao)光(guang)(guang)(guang)溶(rong)(rong)液(ye)具備一定(ding)的(de)致(zhi)鈍性(xing),以(yi)保證零件基體不易產生過腐(fu)蝕(shi)(shi)和大量滲(shen)氫,同時還具備高的(de)化(hua)學穩(wen)定(ding)性(xing)、較(jiao)小(xiao)的(de)溫度波動和一定(ding)的(de)黏度等(deng)性(xing)能(neng)(neng)。

1. 預(yu)處(chu)理

化(hua)學(xue)拋(pao)光前(qian)零件(jian)必須認(ren)真地在堿性化(hua)學(xue)除油(you)溶(rong)(rong)液(氫氧(yang)化(hua)鈉(na)20~30g/L,碳(tan)酸鈉(na)30~40g/L、磷酸三鈉(na)30~40g/L,OP-10乳化(hua)劑3~5g/L)中(zhong),溫(wen)度60~80℃、時間10~15min徹底除去表面(mian)油(you)污,使表面(mian)潔凈,然(ran)后在流(liu)動(dong)水洗凈后,將零件(jian)在30%~50%的(de)(de)鹽酸中(zhong)預浸蝕1min,這是為了延(yan)長化(hua)學(xue)拋(pao)光溶(rong)(rong)液的(de)(de)使用壽命。

2. 化(hua)學(xue)拋光

小零件(jian)可放在塑料籃子內、大零件(jian)可用尼龍繩吊掛(gua),以(yi)減少(shao)對(dui)化學(xue)拋(pao)(pao)光溶(rong)液(ye)中金屬離子的積(ji)累,避免化學(xue)拋(pao)(pao)光溶(rong)液(ye)過早老化。當(dang)化拋(pao)(pao)液(ye)中的金屬離子如(ru)Fe2+為(wei)50g/L、三價(jia)鉻為(wei)Cr3+20g/L時,表明拋(pao)(pao)光溶(rong)液(ye)已老化,只能全換或(huo)部(bu)分更(geng)換,才能確保化學(xue)拋(pao)(pao)光正常進(jin)行。在老化之前,化學(xue)拋(pao)(pao)光進(jin)行中,鹽酸、硝(xiao)酸消(xiao)耗較多,應及(ji)時補充(chong)至工(gong)藝范圍(wei)內。

3. 溫度

可(ke)在(zai)室溫(wen)下操作(zuo),溫(wen)度(du)(du)在(zai)25℃為宜。開始拋(pao)(pao)光(guang)時溫(wen)度(du)(du)偏低,化(hua)學(xue)拋(pao)(pao)光(guang)速率慢。冬季(ji)溫(wen)度(du)(du)過低,易使(shi)零(ling)件(jian)表(biao)面致鈍(dun)面停(ting)止(zhi)化(hua)學(xue)拋(pao)(pao)光(guang)的(de)進(jin)行(xing),此時應(ying)用鹽酸(suan)溶液活化(hua)零(ling)件(jian)表(biao)面后(hou)才(cai)可(ke)繼續(xu)進(jin)行(xing)化(hua)學(xue)拋(pao)(pao)光(guang)。當溫(wen)度(du)(du)升(sheng)高時 化(hua)學(xue)拋(pao)(pao)光(guang)速率明顯加快。化(hua)學(xue)拋(pao)(pao)光(guang)是個放熱(re)反(fan)應(ying),溫(wen)度(du)(du)會持續(xu)上(shang)升(sheng),操作(zuo)中(zhong)會放出鹽酸(suan)白色蒸氣和氧化(hua)氯棕色氣體,基體金屬以高價離(li)子形式溶解,產生過腐蝕(shi)現(xian)象(xiang),導致零(ling)件(jian)報廢,故應(ying)采(cai)取降溫(wen)措施,暫(zan)停(ting)工(gong)作(zuo)。

4. 后(hou)處理(li)

零件經化學拋光后,需經流動水(shui)清洗干凈,并在5%的碳酸(suan)鈉水(shui)溶液中(zhong)進行中(zhong)和,除去(qu)表(biao)面帶有的酸(suan)跡(ji)。實踐檢驗(yan),69111不(bu)銹鋼零件化學拋光去(qu)除量為1~5μm,一(yi)般不(bu)會造成超(chao)差。本工藝工效高(gao),操作(zuo)方便,溶液穩定,成本低,適用于形(xing)狀復雜的零件。

配(pei)方 8

本配方(fang)為高性能環(huan)保(bao)不(bu)銹(xiu)鋼拋(pao)光(guang)劑,拋(pao)光(guang)后工件表面可達到鏡面光(guang)亮效果,且廢水處(chu)理(li)簡單(dan),處(chu)理(li)后對環(huan)境無污染。

1. 磷酸

主要增加(jia)拋(pao)光液(ye)黏度(du),在(zai)不銹(xiu)鋼表面(mian)形成黏性(xing)膜和(he)鈍化膜,可使不銹(xiu)鋼表面(mian)達到(dao)平整(zheng)和(he)拋(pao)光功(gong)效。其(qi)含量低(di)只有腐蝕作用,其(qi)含量過高,表面(mian)鈍化,達不到(dao)拋(pao)光目(mu)的。磷(lin)酸(suan)含量控(kong)制(zhi)在(zai)250~340g/L時,拋(pao)光效果最佳。

2. 鹽酸

主要(yao)起溶解(jie)(jie)作用(yong)。單獨的鹽酸對不(bu)銹鋼不(bu)起溶解(jie)(jie)作用(yong),與硝酸等相結(jie)合才有溶解(jie)(jie)能(neng)力。鹽酸在290~360g/L之間,表面拋光均勻(yun),光亮度高(gao)(gao);其含量高(gao)(gao),腐蝕增大;含量低,腐蝕降(jiang)低。

3. 冰(bing)醋酸

為(wei)(wei)弱腐(fu)劑,與(yu)鹽(yan)酸共同起(qi)腐(fu)蝕(shi)作用(yong),降(jiang)低溶液的腐(fu)蝕(shi)能(neng)力,使不(bu)銹鋼表面腐(fu)蝕(shi)均(jun)勻。使用(yong)硫酸代替冰醋酸、拋光(guang)均(jun)勻程(cheng)度稍差(cha)。冰醋酸含量高低對拋光(guang)效果影響不(bu)大,為(wei)(wei)了節(jie)約成本,一(yi)般控制在150~240g/L為(wei)(wei)宜。

4. 硝(xiao)酸鈉

為強氧(yang)化劑,在拋(pao)光液中代替硝酸,使(shi)用比較(jiao)(jiao)方便(bian)。其作用是溶解表面(mian)形成的鈍化膜,對表面(mian)有增光作用。以120~150g/L較(jiao)(jiao)好。含量高,反應(ying)速(su)率(lv)快,生產(chan)效率(lv)高,但不易(yi)控(kong)制(zhi)。含量低,速(su)度慢,效果較(jiao)(jiao)差。

5. 復合表面活性劑(ji)

復合表面活性劑(ji)(ji)是由多種表面活性劑(ji)(ji)及(ji)其他有(you)(you)(you)特效(xiao)成(cheng)(cheng)分(fen)的(de)(de)化合物經過實驗而組成(cheng)(cheng)的(de)(de),控制方(fang)便,添(tian)(tian)(tian)(tian)加(jia)(jia)(jia)簡單,能有(you)(you)(you)效(xiao)地提(ti)高拋光效(xiao)果。其添(tian)(tian)(tian)(tian)加(jia)(jia)(jia)量(liang)(liang)在10~15g/L,工(gong)件(jian)要求達到鏡(jing)面或(huo)近(jin)似鏡(jing)面效(xiao)果時(shi)添(tian)(tian)(tian)(tian)加(jia)(jia)(jia)量(liang)(liang)可增加(jia)(jia)(jia)到20g/L。復合表面活性劑(ji)(ji)的(de)(de)組成(cheng)(cheng):起(qi)(qi)光亮(liang)作用的(de)(de)有(you)(you)(you)有(you)(you)(you)機胺、明膠、苯甲(jia)(jia)酸、水楊酸、磺酸和各(ge)種苯二(er)(er)(er)酚等,添(tian)(tian)(tian)(tian)加(jia)(jia)(jia)量(liang)(liang)為3~5g/L;起(qi)(qi)黏度調(diao)節作用的(de)(de)有(you)(you)(you)丙二(er)(er)(er)醇、纖維素醚和聚乙二(er)(er)(er)醇等,添(tian)(tian)(tian)(tian)加(jia)(jia)(jia)量(liang)(liang)為5~10g/L;起(qi)(qi)緩蝕(shi)作用的(de)(de)有(you)(you)(you)六(liu)亞甲(jia)(jia)基(ji)四胺、若丁、有(you)(you)(you)機胺等,添(tian)(tian)(tian)(tian)加(jia)(jia)(jia)量(liang)(liang)為0.1%~1.0%;起(qi)(qi)消泡(pao)作用的(de)(de)有(you)(you)(you)磷酸三(san)丁酯(zhi)、二(er)(er)(er)甲(jia)(jia)基(ji)硅(gui)油和醇類物質,添(tian)(tian)(tian)(tian)加(jia)(jia)(jia)量(liang)(liang)為0.01%~0.1%.總之(zhi),復合表面活性劑(ji)(ji)可以在工(gong)件(jian)面產生吸附黏膜,增強浸潤效(xiao)果,而且起(qi)(qi)緩蝕(shi)、增光、消泡(pao)等作用,可使反應平穩的(de)(de)進行。

6. 溫度

化學拋光的反應速(su)率同溶(rong)液(ye)溫度(du)幾乎呈正(zheng)比,溫度(du)越(yue)(yue)高(gao),對材料的溶(rong)解能(neng)力越(yue)(yue)強(qiang),反應速(su)率越(yue)(yue)快,當(dang)溫度(du)低于50℃,反應速(su)率非常慢,幾乎無拋光作用。溫度(du)在75~85℃為(wei)宜。

7. 攪拌

在拋(pao)光過程中(zhong),表面會產(chan)生許多氣泡,若不進行攪(jiao)拌,工件(jian)凹(ao)部(bu)和內側由于(yu)氣泡滯留,產(chan)生拋(pao)光不均(jun)勻,出現過腐蝕、條紋(wen)狀拋(pao)光表面。若攪(jiao)拌速率過快(kuai),使(shi)泡沫(mo)增高,溶(rong)液有效高度降(jiang)低,工件(jian)局部(bu)在泡沫(mo)中(zhong)拋(pao)光,影(ying)響整體表面拋(pao)光效果。實踐(jian)證(zheng)明,攪(jiao)拌采用(yong)移(yi)動的方式,以8~12次(ci)/min為宜。

8. 化學拋光工(gong)藝流程

化學(xue)除油(磷(lin)酸(suan)(suan)(suan)3kg、無水(shui)檸(ning)檬酸(suan)(suan)(suan)4kg,甲基乙基酮3kg),OP-10(辛(xin)基酚聚氧乙烯醚2kg,水(shui)88kg)→流動(dong)水(shui)洗→浸蝕(shi)(奧氏體適(shi)用:硫(liu)酸(suan)(suan)(suan)150~180g/L,硝(xiao)酸(suan)(suan)(suan)鈉(na)40~50g/L,氯(lv)化鈉(na)10~20g/L,溫(wen)度60~80℃,時(shi)間(jian)5~8min;若為馬氏體適(shi)用:硝(xiao)酸(suan)(suan)(suan)140~150mL/L,磷(lin)酸(suan)(suan)(suan)100~120mL/L,室溫(wen),時(shi)間(jian)5~10min;表面若殘留(liu)有含碳灰渣,可(ke)用超聲波(bo)去除或用硫(liu)酸(suan)(suan)(suan)30~50g/L,鉻酐80~100g/L,氯(lv)化鈉(na)2~4g/L,室溫(wen)處理5~10min)→流動(dong)水(shui)洗→化學(xue)拋光。

配(pei)方 9

這是以雙氧水(shui)和草酸(suan)配合(he)的(de)不銹鋼(gang)化學拋光劑,硫酸(suan)含(han)量為(wei)0.1g/L,僅起(qi)(qi)著調(diao)整酸(suan)度的(de)作用(yong)。十二烷基苯磺酸(suan)鈉起(qi)(qi)潤濕作用(yong),使拋光均勻。加(jia)溫至50℃,以提高拋光速率。本拋光液(ye)采(cai)用(yong)無毒物(wu)質作為(wei)主要成(cheng)分,牟培(pei)興曾用(yong)此(ci)液(ye)作為(wei)手表(biao)軸齒化學拋光工藝實驗作了總結。

配方 10

本(ben)配方均不含各種(zhong)強酸,解決(jue)廢(fei)水排(pai)放、環境(jing)污染(ran)和處理成本(ben)高(gao)的問題,所獲得(de)的表面(mian)光亮度(du)為一般。通過加溫(wen)和延(yan)長時間可提高(gao)亮度(du)。