耐蝕性是不銹鋼選擇的主要依據。鉻鎳奧氏體不銹(xiu)鋼最突出的特點,是對多種腐蝕性環境的適應性。這與該類鋼的奧氏體基體中鉻、鎳含量可以加到很高,并能大量溶入多種有利于改善耐蝕性的鉬、銅、硅和氮等合金元素密切相關。因而無論是在氧化性、還原性或氧化還原復合性介質及各種有機介質中,在很寬的濃度、溫度范圍內,耐蝕性(包括耐均勻腐蝕和局部腐蝕)均很優良。如:

(1)對于以硝酸為代表的氧化性介質(包括很多種有機酸)的均勻腐蝕,可用常見的18-8型不銹鋼(00Cr19Ni10、0Cr18Ni11Ti);如果酸的濃度、溫度較高,或是耐蝕性要求更嚴,可采用更高鉻的牌號(如00Cr25Ni20Nb等)。

(2)對于硫酸、稀鹽酸、甲酸、尿素等還原性介質的腐蝕,取決于介質濃度和溫度,可依次選用含鉬(00Cr17Ni14Mo2、00Cr17Ni22Mo2N)、高鉬(00Cr18Ni16Mo5)和高鉬含銅鋼(如00Cr20Ni25Mo4.5Cu等)。

(3)對于(yu)濃硫酸(濃度不(bu)小于(yu)90%)和濃硝(xiao)酸(濃度不(bu)小于(yu)85%)的(de)腐蝕(shi),應選(xuan)用(yong)高(gao)硅(gui)牌(pai)號的(de)不(bu)銹鋼(00Cr18Ni14Si4Nb、00Cr17Ni20Si6MoCu)。

(4)對于種類繁(fan)多的(de)(de)氧化還原復合性介質的(de)(de)腐蝕(shi),則選用(yong)高鉻(ge)、鎳含量并用(yong)鉬(mu)、銅復合合金化的(de)(de)牌號(00Cr20Ni25Mo4.5Cu、00Cr20Ni29Mo2Cu3Nb、00Cr20Ni18Mo6CuN等(deng))通(tong)常可獲(huo)得滿意的(de)(de)耐蝕(shi)效果。

(5)對(dui)于鹵(lu)族(如(ru)濕(shi)氯)和鹵(lu)化物酸(鹽酸、次氯酸和氫(qing)氟(fu)酸等)以(yi)及(ji)溫度(du)較高(gao)的(de)中等濃度(du)(50%~70%)硫酸的(de)腐蝕,鉻鎳奧氏(shi)體不銹(xiu)鋼只(zhi)能實現有限耐(nai)蝕。

(6)對于由氯化物溶液引起的點腐蝕和縫隙腐蝕,用高鉻、鉬含量特別是又添加氮的鋼(如00Cr18Ni16Mo5、00Cr20Ni25Mo6N、00Cr20Ni18Mo5CuN)能取得很好的耐蝕效果。高鎳含硅的鋼種(如00Cr25Ni25Si2V2Nb)具有較好的耐氯化物應力腐蝕破裂性能,但由于鎳含量必須更高(超過35%)或者極低(小于0.1%),鋼材更耐氯化物應力腐蝕破裂,這樣的合金已不屬于奧氏體不銹鋼(分別進入鐵鎳基合金、鎳基合金(jin)或者鐵素體不銹鋼的范圍)。因此作為奧氏體不銹鋼(鎳含量為8%~30%),其耐氯化物應力腐蝕破裂的能力還顯得不夠。

(7)對于晶(jing)間(jian)腐蝕,目(mu)前(qian)采用先進的(de)冶煉技術已經(jing)可以把鋼(gang)中的(de)碳含量降低(di)到0.03%乃至0.02%以下,成功地解決了敏(min)化態(如焊后)的(de)晶(jing)間(jian)腐蝕問題。為了防止在強(qiang)氧(yang)化性介質(含有(you)Cr6+、Mn7+、Fe3+等高價重金屬離子的(de)高溫硝酸)中的(de)非敏(min)態晶(jing)間(jian)腐蝕,目(mu)前(qian)的(de)有(you)效(xiao)措施是(shi)將鋼(gang)高潔凈化,即把硅、磷等雜(za)質元素降到很低(di)的(de)水平(Si≤0.1%、P≤0.01%)。

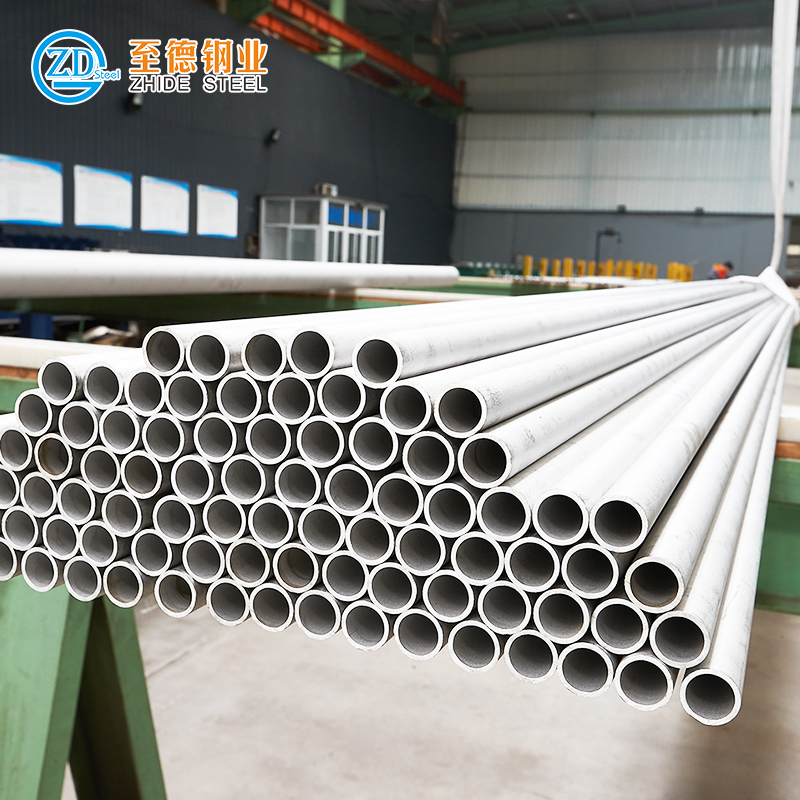

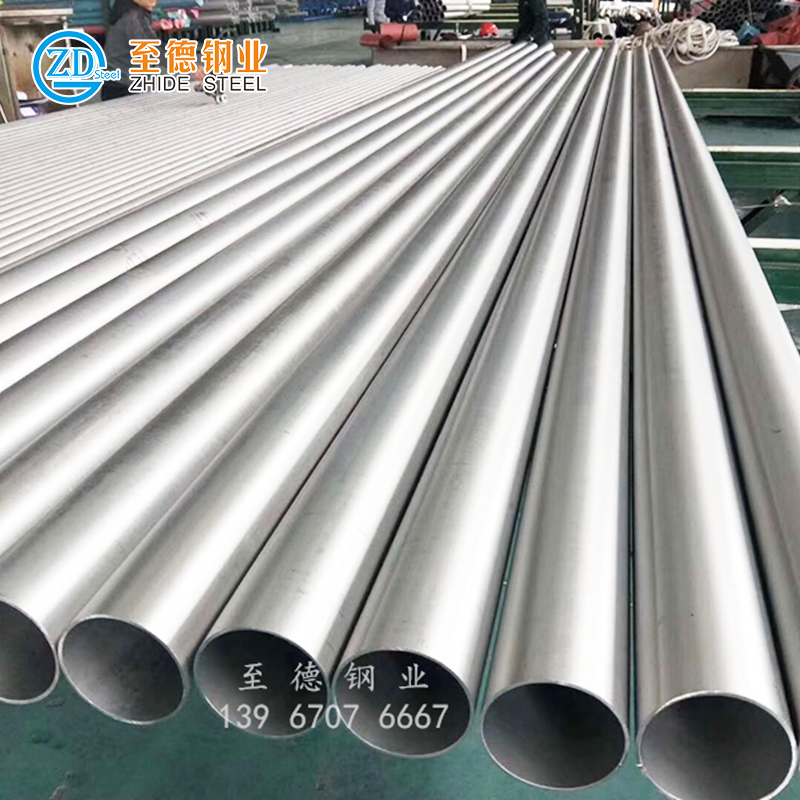

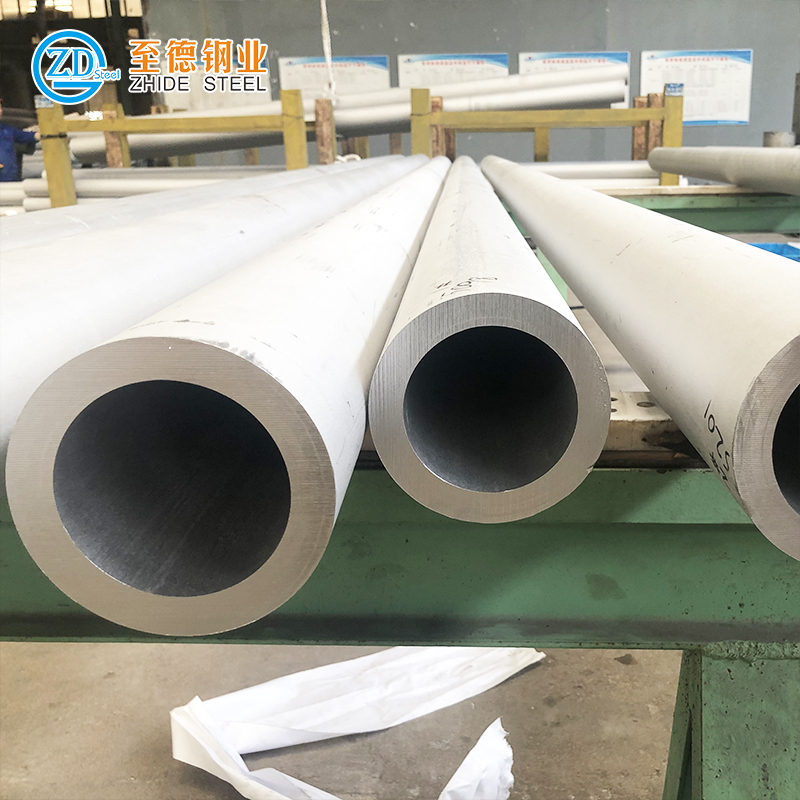

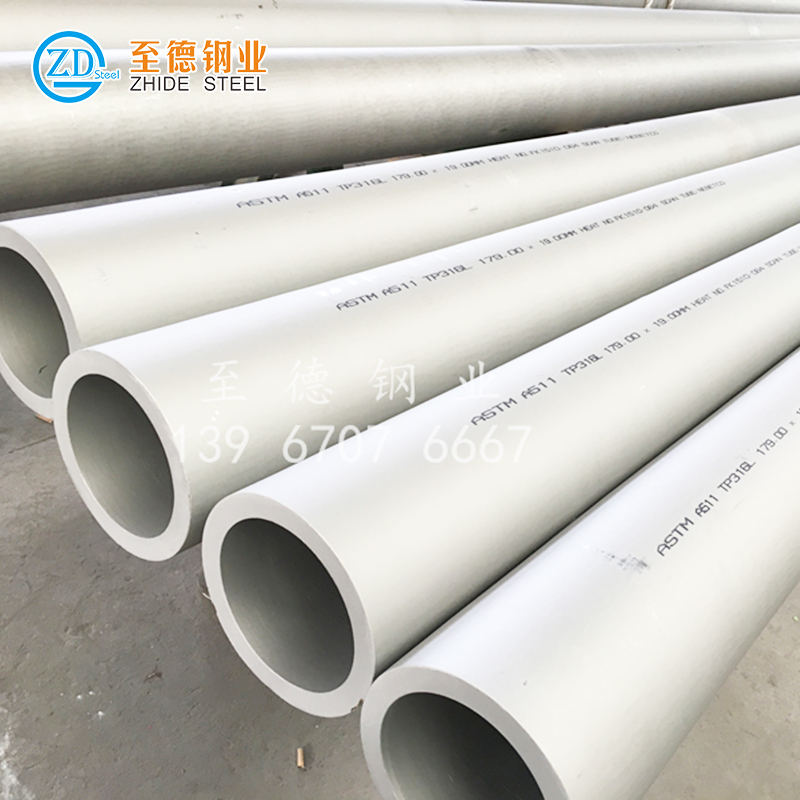

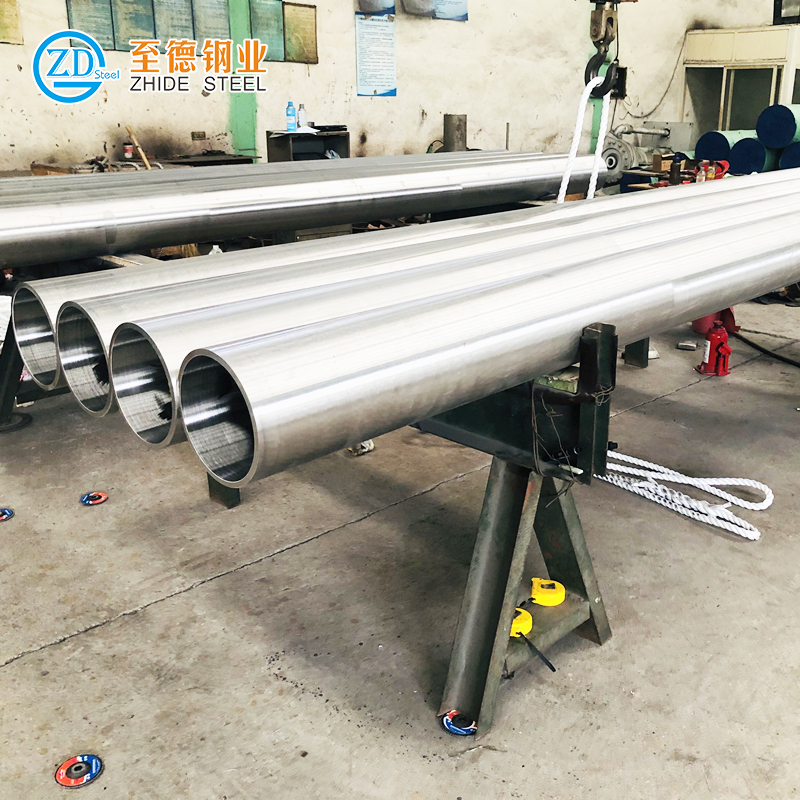

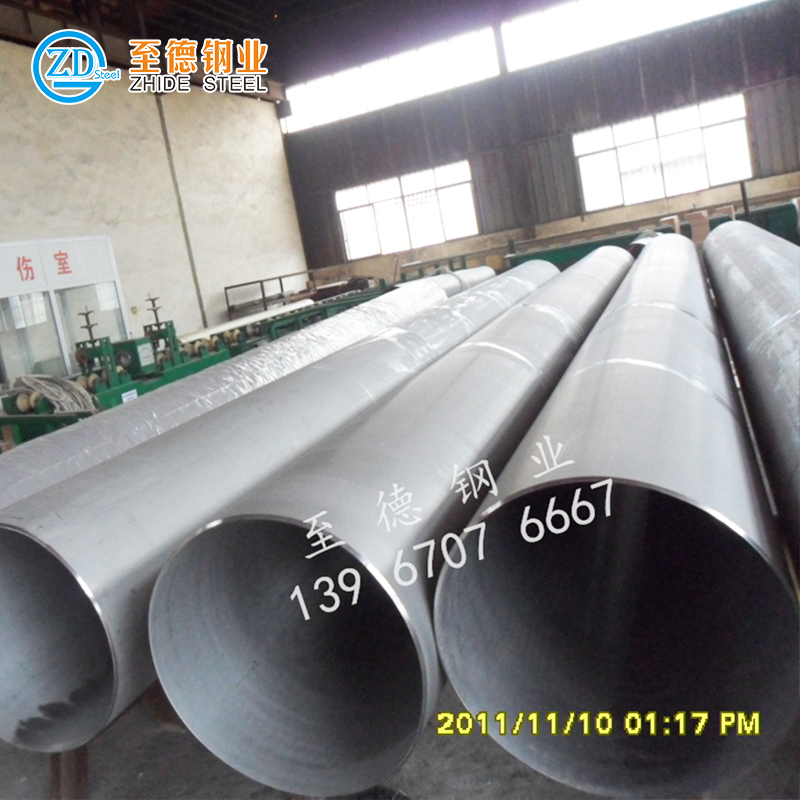

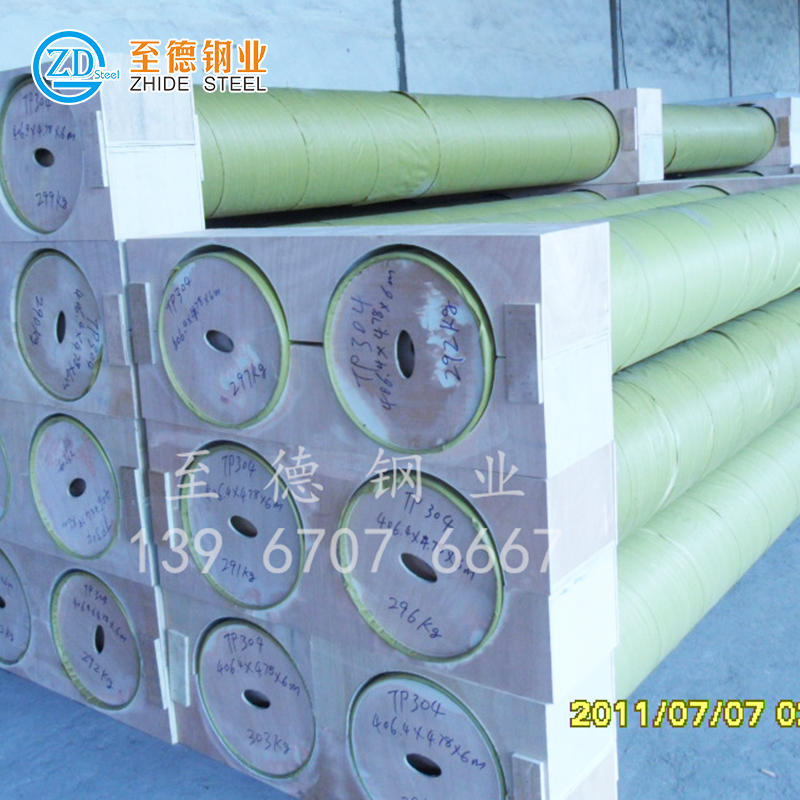

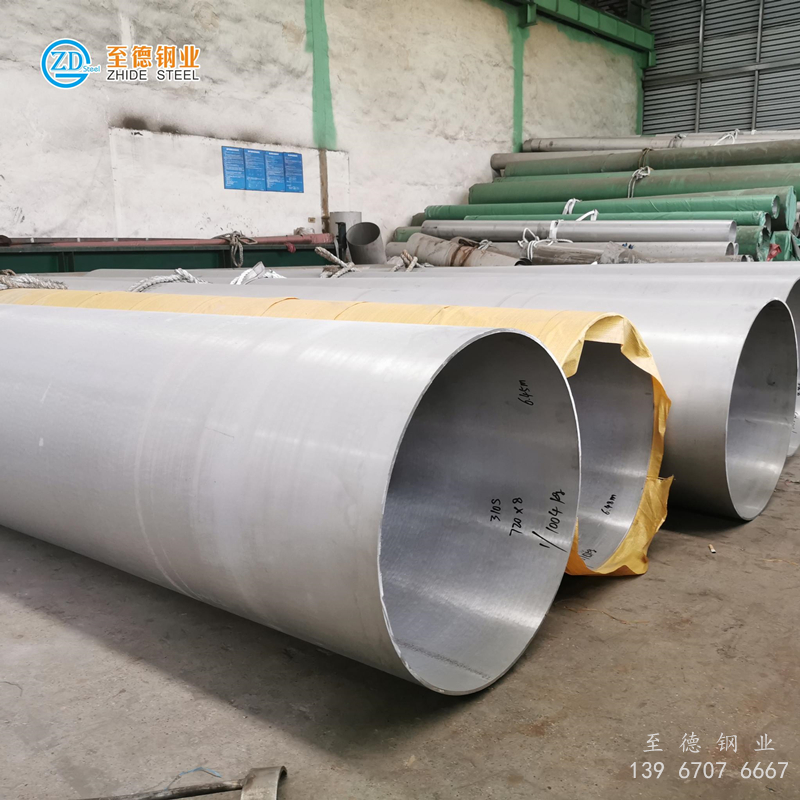

至德鋼(gang)業,我們根據您的實際需(xu)求(qiu),給(gei)出參考建(jian)議(yi),為您提供高(gao)性(xing)價比的不銹(xiu)鋼(gang)管道及配(pei)件。