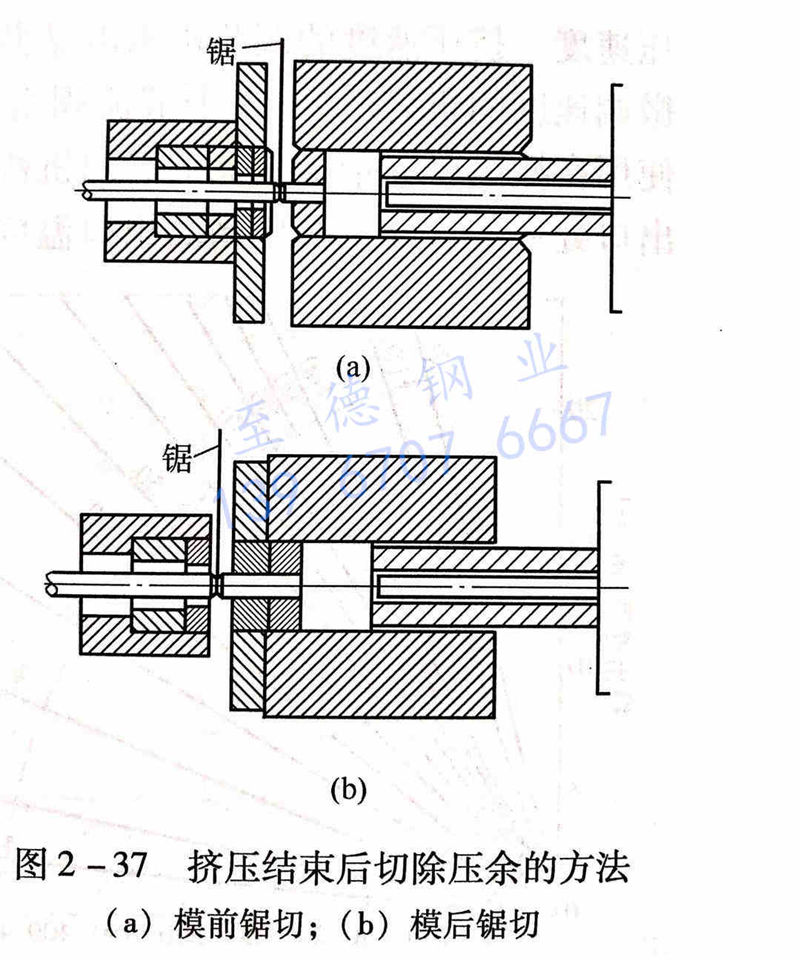

為了提高不銹鋼管擠壓機的小時擠壓次數,提高生產率,在設計擠壓機時,除工作行程的移動速度必須根據工藝要求選擇之外,往往把空程速度提高,一般為300~500mm/s,有的甚至高達600~700mm/s,為了防止高速回程對設備造成的沖擊和振動,采用了回程速度控制的“慢一快一慢”變速系統,并在擠壓將近結束時剩余10~30mm的壓余作為緩沖。壓余在擠壓結束后必須切除,切除壓余的方法有模前鋸和模后鋸。

模前鋸切: 擠壓結束后,擠壓桿后退,擠壓筒松開,壓余和擠壓墊留在擠壓筒中離開擠壓模一段下鋸間隙的距離(靠擠壓筒的一邊為模前),與此同時,芯棒快速返回,滑鋸下降鋸切壓余。一般擠壓管材和簡單形狀的型材采用模前鋸。模前鋸節約材料,提高成材率,但需要配置拉出裝置,對于大口徑厚壁管的擠壓,也可以采用頂出裝置。拉出裝置一般采用液壓夾鉗,其使用時夾緊力的大小要適當,以免夾偏或夾不住,鉗口根據鋼管的規格更換,夾緊之后由液壓缸拉出。

模(mo)后鋸切: 擠(ji)壓(ya)結束后(hou),啟動模架軸向移(yi)(yi)動裝(zhuang)置(zhi)并與(yu)擠(ji)壓(ya)筒(tong)一起移(yi)(yi)動到模后(hou)鋸(ju)(ju)切的(de)位置(zhi)進行鋸(ju)(ju)切。模后(hou)鋸(ju)(ju)浪費材料(liao),但擠(ji)壓(ya)制品(pin)從擠(ji)壓(ya)機拋(pao)出方便。一般擠(ji)壓(ya)小(xiao)斷面的(de)型材、薄壁管(guan)材和經多(duo)孔模擠(ji)壓(ya)的(de)型材采(cai)用模后(hou)鋸(ju)(ju)切除壓(ya)余(yu)。采(cai)用模后(hou)鋸(ju)(ju)時,制品(pin)的(de)尾端(duan)形狀不會受損。

如果(guo)不(bu)銹鋼(gang)管擠壓(ya)機不(bu)允許在模(mo)后(hou)鋸切壓(ya)余(yu),而型材(cai)的(de)橫斷面又很(hen)小,則(ze)為(wei)了使(shi)壓(ya)余(yu)與產品容易分開,可(ke)采(cai)用帶(dai)有(you)緩(huan)沖(chong)(chong)(chong)墊(dian)(dian)(dian)的(de)擠壓(ya)坯料(liao)。緩(huan)沖(chong)(chong)(chong)墊(dian)(dian)(dian)完全留在壓(ya)余(yu)里(li)。為(wei)了防止坯料(liao)和(he)緩(huan)沖(chong)(chong)(chong)墊(dian)(dian)(dian)焊合,可(ke)在坯料(liao)和(he)緩(huan)沖(chong)(chong)(chong)墊(dian)(dian)(dian)之(zhi)間裝設(she)一(yi)個橡膠石棉墊(dian)(dian)(dian),或采(cai)用不(bu)同材(cai)料(liao)制成的(de)無壓(ya)余(yu)擠壓(ya)使(shi)用的(de)塑性墊(dian)(dian)(dian)代替(ti)緩(huan)沖(chong)(chong)(chong)墊(dian)(dian)(dian)。