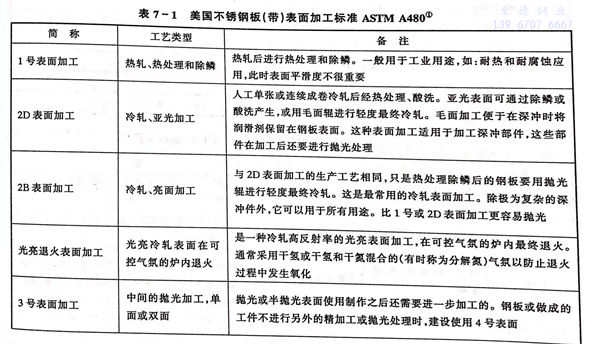

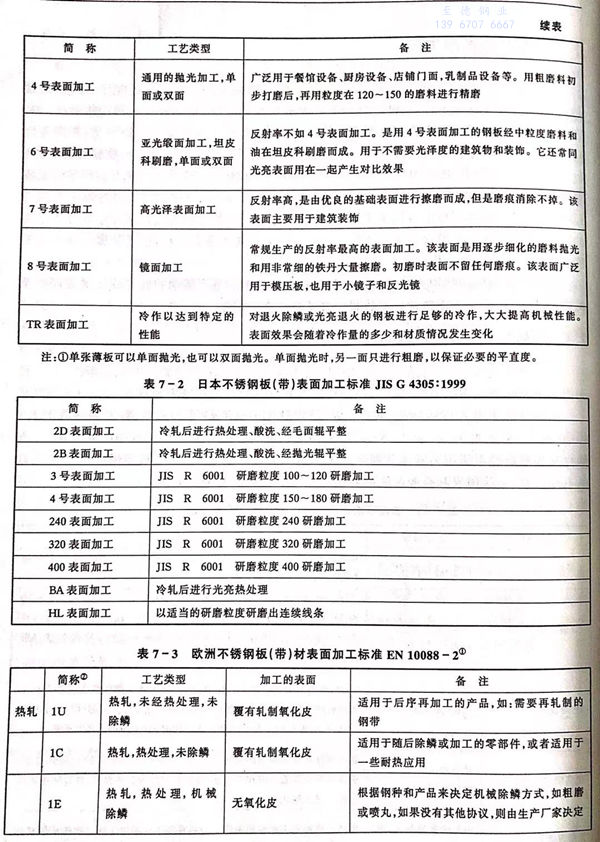

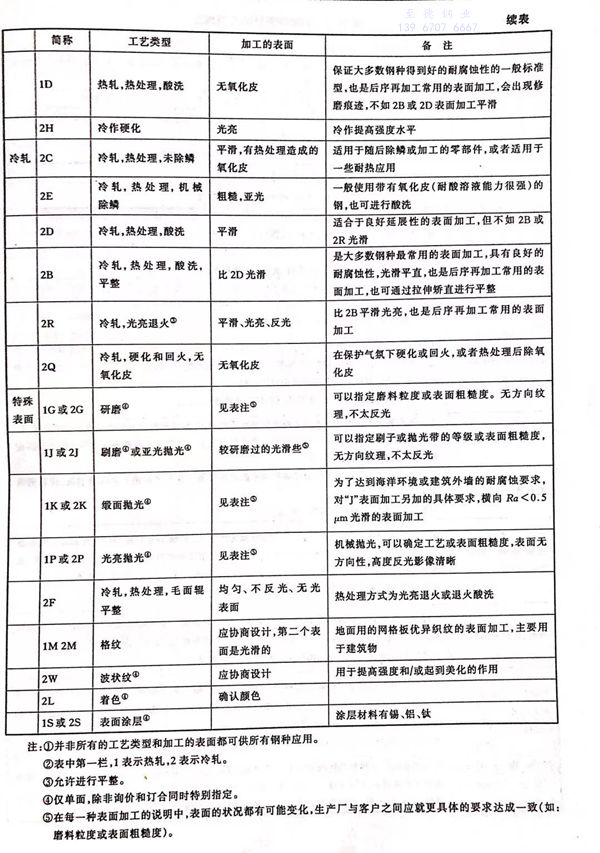

表(biao)(biao)(biao)7-1至表(biao)(biao)(biao)7-3顯示出了有(you)關標(biao)準中(zhong)的許多種板材的表(biao)(biao)(biao)面加工。其中(zhong)大量應用的是2B或(huo)2R(有(you)時稱為BA或(huo)2BA)和(he)4號表(biao)(biao)(biao)面加工。

1. 熱(re)軋的表(biao)面(mian)加工

經(jing)熱軋、熱處(chu)理后不除鱗者稱之為(wei)“1C”、“HRA”或“O”的(de)(de)表(biao)(biao)面(mian)加工。有一(yi)些(xie)中(zhong)、厚(hou)板在這種狀態下使(shi)用,因(yin)表(biao)(biao)面(mian)光滑度并不重要,表(biao)(biao)面(mian)粗(cu)糙(cao)度一(yi)般為(wei)2~6μm,因(yin)未酸洗,氧化物下的(de)(de)貧鉻層使(shi)表(biao)(biao)面(mian)的(de)(de)耐腐蝕(shi)性不如酸洗后的(de)(de),盡管腐蝕(shi)率(lv)大大低于碳鋼(gang),這種表(biao)(biao)面(mian)呈(cheng)黑色并在潮濕環境(jing)下會遭受(shou)腐蝕(shi)。

鋼板經過酸(suan)洗(硝(xiao)酸(suan)和氫氟酸(suan)的混(hun)合(he)液)清除(chu)高溫氧化(hua)物和貧鉻層(包括酸(suan)洗前的噴(pen)丸處理(li),破裂較厚(hou)的黑色氧化(hua)層,加快酸(suan)洗速度),這種表面加工被稱(cheng)為“1D”、“HRAP”、“No.1”或“S&D”(軟化(hua)并除(chu)鱗)。

中(zhong)(zhong)板(ban)可經(jing)熱(re)軋、熱(re)處理(li)、酸洗工(gong)藝獲(huo)得熱(re)軋的表面(mian)加工(gong),也可通(tong)過冷軋或平整來改善(shan)表面(mian)質(zhi)量。有些加工(gong)廠也用研(yan)磨(mo)及拋光來處理(li)中(zhong)(zhong)板(ban)質(zhi)量,并獲(huo)得近似薄板(ban)拋光的效果(guo)。

熱(re)軋卷板(ban)(ban)通常在(zai)酸(suan)洗后要對鋼(gang)板(ban)(ban)進行(xing)精整,用手提砂輪去除單面(mian)或雙面(mian)表面(mian)缺陷(xian)再(zai)進行(xing)冷軋。

2. 冷軋的(de)表面加工

經冷軋(ya)、熱處理、酸(suan)洗(xi)、再經毛面(mian)(mian)(mian)輥平整(zheng),稱(cheng)之為2D表(biao)面(mian)(mian)(mian)加(jia)工(gong),2D可以是酸(suan)洗(xi)表(biao)面(mian)(mian)(mian),也可以是毛面(mian)(mian)(mian)表(biao)面(mian)(mian)(mian)。

酸洗后再用大直徑高(gao)精(jing)度拋(pao)光輥進行小壓下量的平整(這只能少(shao)量降低(di)粗糙度,但可提高(gao)光澤和平直度),形成(cheng)不銹鋼的2B表面加(jia)工(gong)。

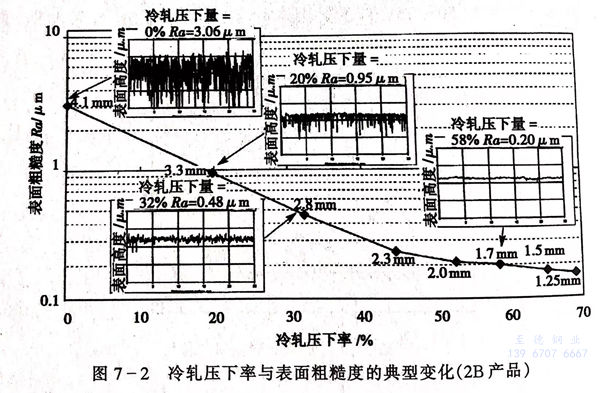

雖然影響鋼板表面粗(cu)糙度(du)的(de)因素很多,但冷(leng)(leng)軋起主導(dao)作(zuo)用(見圖7-2),總(zong)冷(leng)(leng)軋量決定了(le)表面粗(cu)糙度(du)范圍為(wei)0.1~1.0μm.由于不同(tong)的(de)性能要(yao)求(如:防劃傷和涂料(liao)附著力等),需要(yao)較粗(cu)糙表面時,選用2D,表面粗(cu)糙度(du)為(wei)0.5~3.0μm。

高反射率的軋(ya)制2R(BA)表面(mian)加工是(shi)在還(huan)原的干燥氮/氫氣(qi)氛(fen)中經過(guo)光亮退(tui)火(huo),不需要再進行酸洗和鈍化處理。

3. 特(te)殊表面加工

由(you)軋制(zhi)表面加工(gong)的(de)(de)板材再進行逐(zhu)級(ji)的(de)(de)磨拋(pao),使表面具有(you)毛面或不同的(de)(de)光(guang)亮等級(ji)(3號(hao)(hao)(hao)、4號(hao)(hao)(hao)、6號(hao)(hao)(hao)、7號(hao)(hao)(hao)、8號(hao)(hao)(hao))。常用(yong)的(de)(de)2J或4號(hao)(hao)(hao)表面加工(gong)是采用(yong)磨料拋(pao)光(guang)(先用(yong)較粗的(de)(de)磨料,再80~220磨料),然后(hou)對鋼卷(juan)進行張力矯(jiao)直或平整,提(ti)高表面光(guang)澤。

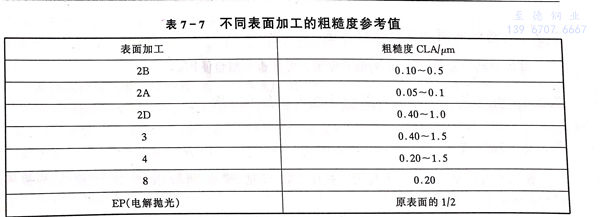

所用磨料(liao)的(de)(de)等級和(he)種類(lei)(碳化硅產(chan)生的(de)(de)表面效(xiao)果(guo)要比用同等粒(li)度氧化鋁磨出的(de)(de)表面更柔和(he))、砂(sha)帶(dai)(dai)號和(he)砂(sha)帶(dai)(dai)的(de)(de)狀(zhuang)況、壓頭壓力和(he)鋼(gang)帶(dai)(dai)速(su)度以及是否加潤滑液(ye),這些都直接影響表面的(de)(de)效(xiao)果(guo)。不(bu)(bu)(bu)同生產(chan)廠之間沒有統一(yi)標準(zhun),不(bu)(bu)(bu)可能(neng)匹配。流通領域(yu)的(de)(de)加工(gong)(gong)中心省略了張力矯(jiao)直或平整,表面光(guang)澤較差。此外,標準(zhun)的(de)(de)拋光(guang)工(gong)(gong)藝(yi)在不(bu)(bu)(bu)同的(de)(de)鋼(gang)種上產(chan)生不(bu)(bu)(bu)同的(de)(de)效(xiao)果(guo),不(bu)(bu)(bu)可能(neng)完全一(yi)致(zhi)。對一(yi)些關鍵性應用,訂單中需要“典型樣片”做(zuo)參照,便于取得(de)一(yi)致(zhi)的(de)(de)看法(fa)。表7-7為不(bu)(bu)(bu)同表面加工(gong)(gong)的(de)(de)粗糙度參考值。

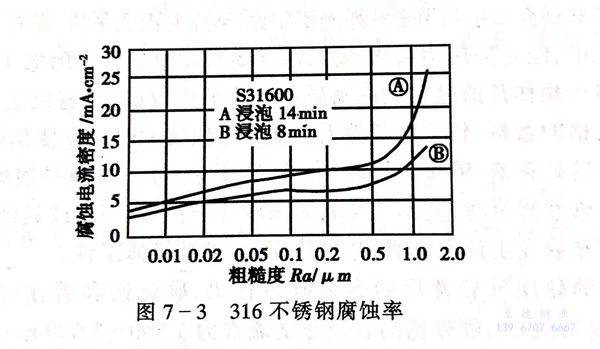

表面平(ping)滑程(cheng)度(du)對(dui)于(yu)耐腐蝕(shi)性是極為(wei)(wei)重要(yao)的(de)(de),腐蝕(shi)測試表明(ming)粗糙(cao)度(du)超(chao)過0.5μm時腐蝕(shi)率(lv)會明(ming)顯(xian)增大(見圖(tu)7-3).所以許多建(jian)筑標(biao)準規(gui)定最大粗糙(cao)度(du)值(zhi)為(wei)(wei)0.5μm,而不是指定某一個標(biao)準表面的(de)(de)編號。

還有各種壓制(zhi)、蝕(shi)刻有網紋(wen)圖(tu)案(an)表面(mian)加工,著(zhu)色涂(tu)層等(deng)表面(mian)加工不銹鋼見圖(tu)7-4、圖(tu)7-5。