不銹鋼管作為油氣開采與運輸過程的重要器件而大量使用,對其進行質量檢測是不銹鋼管正常生產應用的前提。隨著鋼管連軋工藝的發展鋼管,最大生產節奏達到960支/h,在線檢測最高要求速度達到3m/s,與此相對應的漏磁檢測系統的運行速度也相繼提高。其中,對不銹鋼管缺陷進行精確而不遺漏的標記是檢測結果有效性的重要前提,對缺陷的復查和尋找,以及不銹鋼管的后處理工藝安排具有重要作用。所以,在鋼管高速檢測過程中,缺陷標記系統是不可或缺的組成部分。

一、標記系統

假設不銹鋼管檢測(ce)最高檢測(ce)速度(du)為3m/,缺陷標(biao)記分辨率dpx為20mm,則(ze)最高標(biao)記頻率f為

fpr=Vmax/dpx=150Hz(6-17)

也(ye)即,為使兩個相隔20mm的(de)(de)缺陷能(neng)夠(gou)相互獨立標(biao)識且沒有遺漏(lou),標(biao)記系統每(mei)秒鐘需標(biao)記150次,才(cai)能(neng)滿足鋼管高速漏(lou)磁檢測的(de)(de)標(biao)記要(yao)求。

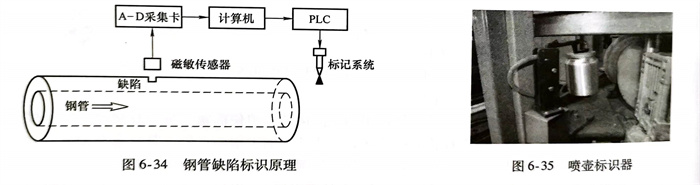

標(biao)記系(xi)統(tong)工(gong)作流(liu)程(cheng)如(ru)圖(tu)6-34所(suo)示(shi)。缺陷(xian)產生的漏磁(ci)場被磁(ci)敏(min)傳感器獲取之(zhi)后轉換為(wei)電(dian)信(xin)(xin)號(hao),然(ran)后由A-D采集卡轉換為(wei)數(shu)字信(xin)(xin)號(hao),進(jin)入計算機進(jin)行信(xin)(xin)號(hao)后處理(li),輸(shu)出結果與(yu)設置的標(biao)準門(men)限(xian)對比,如(ru)果信(xin)(xin)號(hao)幅(fu)值(zhi)超過門(men)限(xian),則判定(ding)為(wei)缺陷(xian),并將缺陷(xian)信(xin)(xin)息傳輸(shu)給可編程(cheng)序控制器PLC。系(xi)統(tong)根(gen)據(ju)標(biao)記系(xi)統(tong)與(yu)磁(ci)敏(min)傳感器之(zhi)間(jian)(jian)的距離以及鋼(gang)管運行速度,經過準確延時(shi)之(zhi)后輸(shu)出高電(dian)平控制電(dian)磁(ci)閥工(gong)作,噴嘴持續噴出一段時(shi)間(jian)(jian)涂料之(zhi)后停止,并等待下一次缺陷(xian)信(xin)(xin)號(hao)到(dao)來,噴壺(hu)標(biao)識器如(ru)圖(tu)6-35所(suo)示(shi)。

為(wei)了控(kong)制(zhi)缺陷標(biao)識精度,標(biao)記系(xi)統需要精確控(kong)制(zhi)漏磁檢測(ce)探頭(tou)與(yu)噴嘴(zui)(zui)之(zhi)間的距離(li),并根據運行速度進行延時(shi)(shi)設(she)置。對于(yu)漏磁陣列(lie)探頭(tou)檢測(ce)系(xi)統,標(biao)記系(xi)統在確定(ding)探頭(tou)與(yu)噴嘴(zui)(zui)之(zhi)間的距離(li)時(shi)(shi),需要精確到獨(du)立的傳感器(qi)單(dan)元,尤其是針(zhen)對條(tiao)狀探頭(tou)。一(yi)般來說(shuo),條(tiao)狀探頭(tou)整體長(chang)度大于(yu)100mm,如果將其看成一(yi)個整體,則標(biao)識誤差將大于(yu)100mm。

一(yi)個噴壺的響應時間較長,無法滿足標識系統的噴標頻率要(yao)求(qiu)。為此(ci),一(yi)般(ban)采取陣列噴壺對缺陷(xian)進行標記,主要(yao)有兩種布置方案:其一(yi),噴槍(qiang)(qiang)沿(yan)(yan)鋼管軸向陣列布置;其二,噴槍(qiang)(qiang)沿(yan)(yan)鋼管周向陣列布置。

陣列標記(ji)系(xi)統相對于單噴嘴標記(ji)系(xi)統具(ju)有更(geng)高(gao)的標記(ji)速度和精度,具(ju)有以下特點(dian):

1)將缺陷信息(xi)分配給不同噴嘴進行工作,提高標識速(su)度(du)。

2)將連續(xu)缺陷信(xin)息分點標記,可以(yi)提高(gao)分辨率,以(yi)消(xiao)除整(zheng)片連續(xu)標記現(xian)象(xiang)。

3)控制(zhi)器接(jie)收到缺陷信息之后(hou),將控制(zhi)空閑的噴嘴進行工(gong)作。

4)多個(ge)噴嘴(zui)需(xu)要循環使用,以(yi)保證噴嘴(zui)通(tong)暢,防止(zhi)氣路阻(zu)塞(sai)(sai)和(he)噴嘴(zui)堵塞(sai)(sai)。

5)尋求最佳標(biao)識控(kong)制方(fang)案以提高(gao)標(biao)識速度和精度,并能(neng)對設備進行良好(hao)維(wei)護。

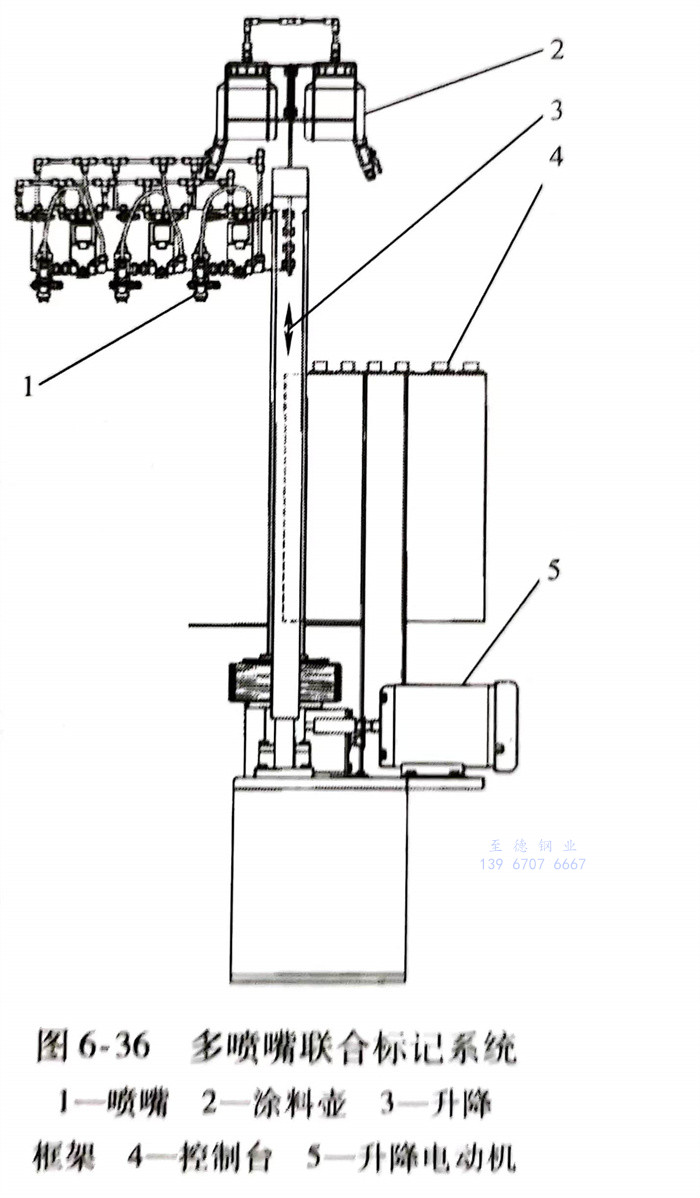

圖6-36所(suo)示(shi)為多(duo)噴(pen)嘴聯合標記系統,主(zhu)要由多(duo)噴(pen)嘴組合、涂(tu)料(liao)壺、升(sheng)(sheng)降(jiang)框架(jia)、控制(zhi)(zhi)臺(tai)和升(sheng)(sheng)降(jiang)電動(dong)機構成。多(duo)噴(pen)嘴系統采用8個(ge)噴(pen)嘴雙排陣列(lie)組合方式,由8個(ge)電磁閥獨立控制(zhi)(zhi)和8個(ge)涂(tu)料(liao)壺單獨供涂(tu)料(liao)。由于(yu)不(bu)同管徑(jing)不(bu)銹鋼管中(zhong)(zhong)心(xin)高(gao)不(bu)同,從而造(zao)成噴(pen)嘴與鋼管之間的(de)距離發生改變。一般距離越(yue)小(xiao)(xiao),涂(tu)料(liao)行程越(yue)小(xiao)(xiao),標識(shi)斑點越(yue)小(xiao)(xiao),速度越(yue)快(kuai),因此,噴(pen)嘴中(zhong)(zhong)心(xin)高(gao)需根(gen)據鋼管規(gui)格進行調(diao)整。

二(er)、噴(pen)槍結構

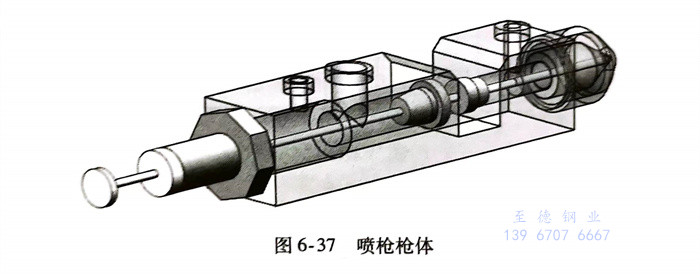

噴槍(qiang)作(zuo)為(wei)標(biao)(biao)記系統的(de)(de)(de)執行機構,其結(jie)構很大(da)程度上決定了(le)標(biao)(biao)記系統的(de)(de)(de)性(xing)能。考慮到標(biao)(biao)記工(gong)作(zuo)現(xian)場特殊環境,如高溫(wen)、強振動、多灰(hui)塵等,噴槍(qiang)槍(qiang)體做成如圖6-37所(suo)示的(de)(de)(de)結(jie)構,它(ta)可以用(yong)于檢(jian)測過程中棒(bang)材、管材、線材、板材等金屬件的(de)(de)(de)快速(su)缺陷(xian)標(biao)(biao)記。

圖6-37所示的噴(pen)槍具有如下特(te)點:

1)噴(pen)槍最(zui)小口徑為(wei)0.3mm,最(zui)小噴(pen)涂量可(ke)達3g/min,可(ke)以較(jiao)大(da)程(cheng)度地節(jie)約(yue)涂料。

2)使用(yong)圓形(xing)(xing)空氣帽(mao)可噴(pen)出圓形(xing)(xing)斑(ban)點,其形(xing)(xing)狀正好適(shi)用(yong)于缺陷標記。

3)帶有拉(la)栓,維護清洗方便(bian),配(pei)有物料循環(huan)功能,可以防止噴槍堵塞。

4)響應(ying)速度(du)快,只需40ms便可實現啟閉,這(zhe)是(shi)實現高速標記的(de)關鍵(jian)。

三、噴(pen)標(biao)控制

缺(que)陷(xian)標(biao)記是(shi)不銹鋼管檢(jian)測結(jie)果的直接體(ti)(ti)現(xian)(xian),高精(jing)度(du)和高分(fen)辨(bian)率(lv)是(shi)標(biao)記系統(tong)的重要性能指標(biao)。高精(jing)度(du)體(ti)(ti)現(xian)(xian)在標(biao)記位(wei)置與缺(que)陷(xian)位(wei)置形(xing)成精(jing)確的空(kong)間對應;高分(fen)辨(bian)率(lv)體(ti)(ti)現(xian)(xian)為缺(que)陷(xian)標(biao)記斑點有(you)(you)效而(er)且(qie)較小,避免大(da)片連續標(biao)記造成缺(que)陷(xian)難以辨(bian)識;而(er)且(qie)兩者都(dou)必須建立在無漏標(biao)記的基(ji)礎之上。高速標(biao)記系統(tong)的實現(xian)(xian)基(ji)礎為高效的控制方案(an)和策(ce)略,根據缺(que)陷(xian)信(xin)號進行合理(li)有(you)(you)效的標(biao)記,可使(shi)后(hou)處理(li)工藝(yi)更加方便快捷,以及時反饋鋼管生產工藝(yi)中的缺(que)陷(xian)。

1. 控制方法

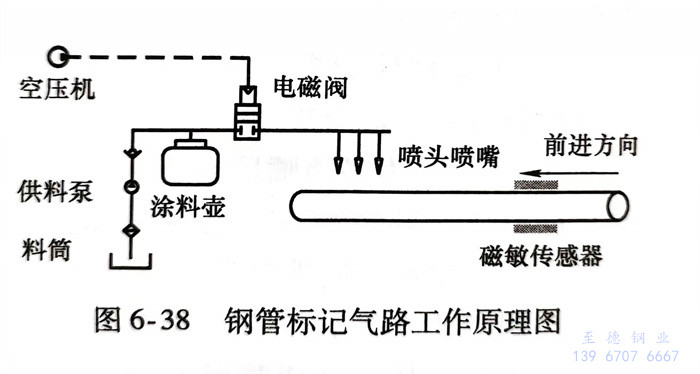

標(biao)記(ji)系統將(jiang)涂料(liao)(liao)從料(liao)(liao)筒運送到涂料(liao)(liao)壺,然后經噴嘴(zui)標(biao)記(ji)到鋼管(guan)上,其(qi)氣路工(gong)作原理如圖6-38所示(shi)。

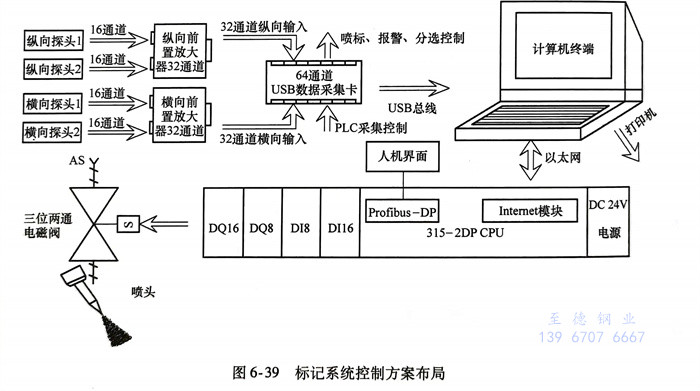

從圖6-38中可(ke)以看出(chu),噴(pen)嘴(zui)與磁敏傳感器之間(jian)(jian)(jian)存(cun)在一(yi)定的(de)空間(jian)(jian)(jian)距離,即噴(pen)嘴(zui)在漏(lou)磁檢測探(tan)頭之后。實際工作過程中,要求標(biao)記(ji)斑(ban)點(dian)與缺陷(xian)位置對應,并且斑(ban)點(dian)分辨率越(yue)高越(yue)好,以確(que)定缺陷(xian)的(de)數量。由于兩者存(cun)在一(yi)定空間(jian)(jian)(jian)錯(cuo)位,缺陷(xian)信號被(bei)處理(li)和判斷后,不能(neng)立即噴(pen)標(biao),必(bi)須(xu)延(yan)時(shi)一(yi)段時(shi)間(jian)(jian)(jian),以保證缺陷(xian)位置與標(biao)記(ji)斑(ban)點(dian)對應。為(wei)保證標(biao)記(ji)斑(ban)點(dian)具有(you)可(ke)視性,涂料(liao)噴(pen)灑必(bi)須(xu)持續一(yi)段時(shi)間(jian)(jian)(jian)。而為(wei)了讓缺陷(xian)與缺陷(xian)之間(jian)(jian)(jian)具有(you)可(ke)分辨性,涂料(liao)噴(pen)灑時(shi)間(jian)(jian)(jian)又不能(neng)過長,標(biao)記(ji)系統控制(zhi)方案(an)布局(ju)如圖6-39所(suo)示。

標記控(kong)制信(xin)(xin)息依次經過:檢測(ce)探頭、前置放大器、采集卡、計(ji)(ji)算(suan)機(ji)、控(kong)制器、電磁(ci)閥和(he)噴頭。檢測(ce)探頭將漏(lou)磁(ci)場(chang)量(liang)轉(zhuan)換為模擬量(liang),并經A-D采集卡轉(zhuan)換為數字量(liang),通過USB 總線輸(shu)入計(ji)(ji)算(suan)機(ji),在(zai)計(ji)(ji)算(suan)機(ji)內(nei)進(jin)行相(xiang)(xiang)應計(ji)(ji)算(suan)和(he)判斷,如(ru)果信(xin)(xin)號超(chao)過報警門限,則輸(shu)出(chu)(chu)缺陷(xian)脈沖(chong)信(xin)(xin)號,通過以太(tai)網傳輸(shu)到控(kong)制器進(jin)行處(chu)理。經控(kong)制器內(nei)部控(kong)制指令(ling)延時,輸(shu)出(chu)(chu)控(kong)制高電平并延時一段時間,控(kong)制電磁(ci)閥持續工作,使噴嘴噴灑涂料至(zhi)鋼(gang)管(guan)表面,并與缺陷(xian)位置相(xiang)(xiang)對應。

標(biao)記過程中,被(bei)檢測鋼管直線前進速度為vn,探頭中心與噴(pen)嘴(zui)之間(jian)的距離為Lpr,則缺陷從探頭處(chu)運(yun)動(dong)到噴(pen)嘴(zui)位置的時間(jian)。為使標記斑點與缺陷(xian)位置盡量(liang)重合,從(cong)(cong)漏(lou)磁場(chang)處獲取信(xin)號(hao)開(kai)始到(dao)(dao)涂料噴(pen)灑(sa)至鋼(gang)管(guan)表(biao)面為止,該信(xin)號(hao)傳(chuan)輸時(shi)(shi)(shi)間(jian)應該與缺陷(xian)運(yun)動(dong)時(shi)(shi)(shi)間(jian)t相等,其包(bao)括:漏(lou)磁信(xin)號(hao)從(cong)(cong)鋼(gang)管(guan)缺陷(xian)處傳(chuan)輸至采集卡的(de)(de)(de)時(shi)(shi)(shi)間(jian)t1,信(xin)號(hao)從(cong)(cong)采集卡通過(guo)USB總(zong)線(xian)傳(chuan)輸到(dao)(dao)計算機的(de)(de)(de)時(shi)(shi)(shi)間(jian)t2,計算機內(nei)信(xin)號(hao)處理過(guo)程(cheng)時(shi)(shi)(shi)間(jian),缺陷(xian)信(xin)號(hao)經以(yi)太網(wang)進入可編程(cheng)序控(kong)制(zhi)器(qi)(qi)的(de)(de)(de)時(shi)(shi)(shi)間(jian)t4,控(kong)制(zhi)器(qi)(qi)延時(shi)(shi)(shi)時(shi)(shi)(shi)間(jian)ts,控(kong)制(zhi)器(qi)(qi)輸出信(xin)號(hao)至電(dian)磁閥的(de)(de)(de)時(shi)(shi)(shi)間(jian)t6,電(dian)磁動(dong)作時(shi)(shi)(shi)間(jian)t,以(yi)及(ji)涂料從(cong)(cong)噴(pen)嘴噴(pen)灑(sa)到(dao)(dao)鋼(gang)管(guan)表(biao)面的(de)(de)(de)時(shi)(shi)(shi)間(jian)t8,并滿足以(yi)下關系式(shi)

t =t1+t2 +t3+t4+ts+t6+t7+t8 (6-19)

式(6-19)表明,缺(que)陷產(chan)生的(de)(de)(de)漏磁信(xin)(xin)號(hao)從缺(que)陷處(chu)被采集到至最后涂(tu)料噴(pen)(pen)灑到鋼(gang)管表面經(jing)歷了一(yi)個復雜的(de)(de)(de)信(xin)(xin)息傳(chuan)遞過程。其中(zhong),電(dian)信(xin)(xin)號(hao)傳(chuan)輸(shu)時(shi)(shi)(shi)(shi)間(jian)(jian)、USB總線傳(chuan)輸(shu)時(shi)(shi)(shi)(shi)間(jian)(jian)以(yi)(yi)及(ji)以(yi)(yi)太網傳(chuan)輸(shu)時(shi)(shi)(shi)(shi)間(jian)(jian)可忽略不計(ji),信(xin)(xin)號(hao)處(chu)理時(shi)(shi)(shi)(shi)間(jian)(jian)與(yu)評判算(suan)法、數據量和(he)計(ji)算(suan)機配置有(you)關(guan)(guan),一(yi)般用(yong)時(shi)(shi)(shi)(shi)也較(jiao)短(duan)。但從電(dian)磁閥開始(shi)動作到涂(tu)料噴(pen)(pen)灑到鋼(gang)管表面的(de)(de)(de)時(shi)(shi)(shi)(shi)間(jian)(jian)較(jiao)長(chang),這主要(yao)與(yu)噴(pen)(pen)嘴(zui)(zui)噴(pen)(pen)腔內氣壓大小以(yi)(yi)及(ji)噴(pen)(pen)嘴(zui)(zui)與(yu)鋼(gang)管表面之間(jian)(jian)的(de)(de)(de)距(ju)(ju)離有(you)關(guan)(guan)。一(yi)般情(qing)況下,噴(pen)(pen)嘴(zui)(zui)與(yu)鋼(gang)管表面距(ju)(ju)離越(yue)近,涂(tu)料噴(pen)(pen)灑時(shi)(shi)(shi)(shi)間(jian)(jian)越(yue)短(duan),斑點就越(yue)小。因此,噴(pen)(pen)嘴(zui)(zui)中(zhong)心高度(du)必(bi)須可調(diao),當更換鋼(gang)管規(gui)格時(shi)(shi)(shi)(shi),通過調(diao)整(zheng)噴(pen)(pen)嘴(zui)(zui)與(yu)鋼(gang)管表面之間(jian)(jian)的(de)(de)(de)距(ju)(ju)離來實現(xian)最好的(de)(de)(de)標記效(xiao)果(guo)。上述所有(you)時(shi)(shi)(shi)(shi)間(jian)(jian)中(zhong),除了控制器(qi)延時(shi)(shi)(shi)(shi)時(shi)(shi)(shi)(shi)間(jian)(jian)ts,其余時(shi)(shi)(shi)(shi)間(jian)(jian)基(ji)本為定值,在調(diao)整(zheng)鋼(gang)管運(yun)行速度(du)時(shi)(shi)(shi)(shi),延時(shi)(shi)(shi)(shi)參數t,需要(yao)根(gen)據新的(de)(de)(de)檢測速度(du)進行調(diao)整(zheng)。

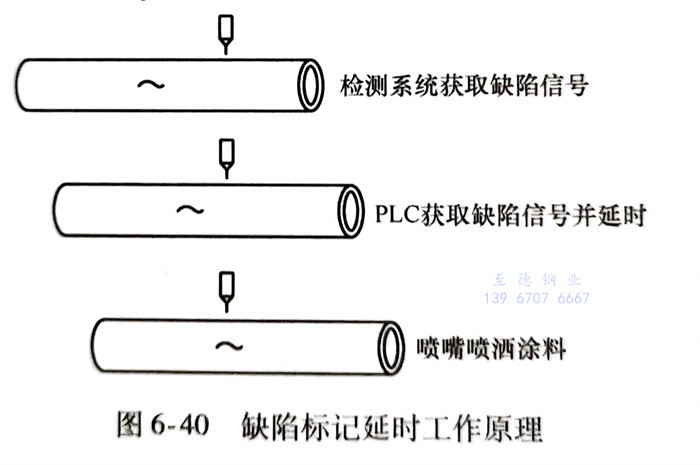

如圖6-40所示,可(ke)將整個(ge)標記過(guo)程分為(wei)三(san)個(ge)階(jie)(jie)(jie)段(duan):第一階(jie)(jie)(jie)段(duan),磁(ci)(ci)敏元件拾取到缺陷(xian)漏磁(ci)(ci)場,并(bing)將其(qi)轉換為(wei)電(dian)信號;第二階(jie)(jie)(jie)段(duan),控制器(qi)獲取缺陷(xian)標記信號,并(bing)運行(xing)(xing)延(yan)時指(zhi)令;第三(san)個(ge)階(jie)(jie)(jie)段(duan),延(yan)時結(jie)束,控制器(qi)輸出控制指(zhi)令給電(dian)磁(ci)(ci)閥執行(xing)(xing)標記動作,噴嘴(zui)噴灑涂料。

2. 控制策(ce)略

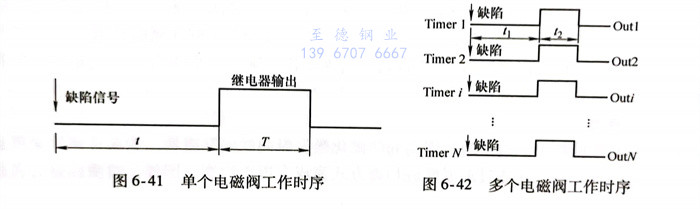

單缺(que)陷(xian)單噴(pen)嘴模型控制(zhi)器輸(shu)入參數包(bao)括:圖6-40 缺(que)陷(xian)標記(ji)延時(shi)(shi)工作(zuo)原理(li)缺(que)陷(xian)脈沖信號(hao)、標記(ji)開始延時(shi)(shi)時(shi)(shi)間(jian)t和標記(ji)持續延時(shi)(shi)時(shi)(shi)間(jian)T,輸(shu)出(chu)(chu)參數為標識輸(shu)出(chu)(chu)。控制(zhi)器采用周期(qi)上(shang)升(sheng)沿獲(huo)(huo)取法,定期(qi)獲(huo)(huo)取缺(que)陷(xian)信號(hao),然后(hou)根據設置的(de)兩個延時(shi)(shi)參數進行延時(shi)(shi)并輸(shu)出(chu)(chu)給電(dian)磁閥,內部工作(zuo)時(shi)(shi)序如圖6-41所示(shi)。

當不銹鋼管上出(chu)(chu)現(xian)連續缺(que)陷(xian)時(shi)(shi)(shi),會(hui)出(chu)(chu)現(xian)以下情(qing)況:前一個缺(que)陷(xian)還未開始標(biao)(biao)記(ji)或者還未標(biao)(biao)記(ji)完成,又出(chu)(chu)現(xian)新(xin)的(de)缺(que)陷(xian),則會(hui)產生新(xin)的(de)缺(que)陷(xian)被遺失標(biao)(biao)記(ji)的(de)狀況。所以,為(wei)達到(dao)所有缺(que)陷(xian)都能準確標(biao)(biao)識而不出(chu)(chu)現(xian)遺漏,需要設置多個參數來儲存缺(que)陷(xian)信息,并按照(zhao)先進先出(chu)(chu)的(de)原則進行標(biao)(biao)記(ji)。為(wei)此,設置N個定(ding)時(shi)(shi)(shi)器,每(mei)個定(ding)時(shi)(shi)(shi)器輸出(chu)(chu)為(wei)Out,多個電磁(ci)閥工作(zuo)時(shi)(shi)(shi)序如(ru)圖6-42所示。

整個定(ding)時器系統(tong)遵循以下規則:

1)如果(guo)定時器(qi)i沒有工作,則(ze)由i定時器(qi)執行延時指令。

2)如果定時(shi)器i正在執行延(yan)時(shi)指令,則由定時(shi)器i+1進行延(yan)時(shi)。

3)系統輸出(chu)為所有定(ding)時器(qi)輸出(chu)的(de)疊加(Out=Outl +Out2 +··+OutN)。

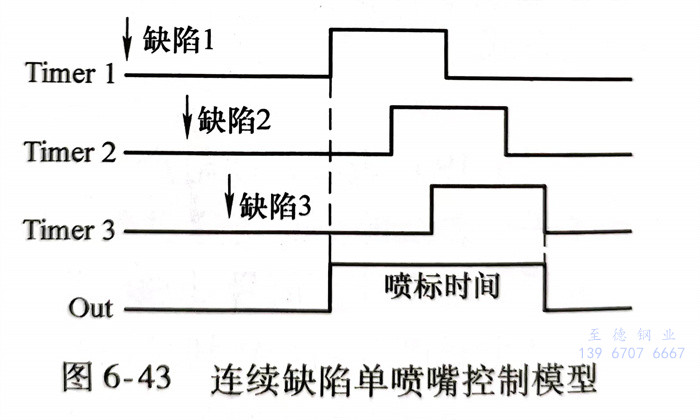

根(gen)據上(shang)述設定原(yuan)則,如(ru)(ru)果(guo)上(shang)一個缺(que)陷(xian)(xian)被捕獲但還未(wei)輸出,緊接(jie)著又出現一個缺(que)陷(xian)(xian)脈沖(chong),系統將(jiang)對(dui)缺(que)陷(xian)(xian)信(xin)號進(jin)行保持。從而當出現連續缺(que)陷(xian)(xian)時,系統便會(hui)全部捕捉(zhuo),而不會(hui)遺(yi)漏。其(qi)執(zhi)行流程(cheng)和結果(guo)如(ru)(ru)圖6-43所示。

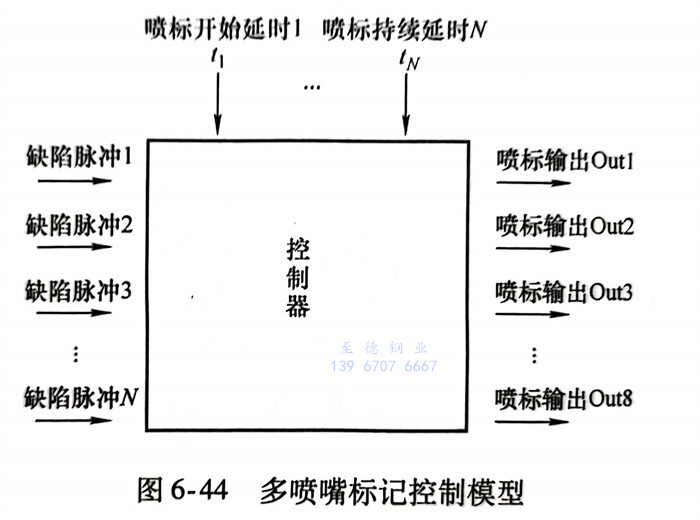

在如圖6-43所(suo)示(shi)過程中,一個(ge)標(biao)(biao)記周期(qi)內連續(xu)(xu)(xu)(xu)出(chu)現三個(ge)缺陷(xian),分別由(you)三個(ge)定(ding)時器進行上升(sheng)沿(yan)捕(bu)獲(huo),然(ran)后(hou)分別延(yan)時,共同輸出(chu),因此三個(ge)連續(xu)(xu)(xu)(xu)缺陷(xian)點的(de)(de)標(biao)(biao)記效(xiao)果為一條(tiao)連續(xu)(xu)(xu)(xu)的(de)(de)標(biao)(biao)記線,而(er)不會出(chu)現遺(yi)(yi)漏(lou)標(biao)(biao)記的(de)(de)情況(kuang)。然(ran)而(er),不同位置的(de)(de)缺陷(xian)產生了一條(tiao)連續(xu)(xu)(xu)(xu)標(biao)(biao)記線,雖然(ran)沒有出(chu)現遺(yi)(yi)漏(lou),但(dan)是(shi)標(biao)(biao)記分辨率降(jiang)低了,遺(yi)(yi)失了精(jing)確的(de)(de)對應(ying)關系。為提高(gao)標(biao)(biao)記精(jing)確度(du),將條(tiao)狀探頭內部檢測(ce)元(yuan)件獨立(li)分類,分別設置不同的(de)(de)延(yan)時周期(qi),并采用(yong)多噴嘴進行標(biao)(biao)記,多噴嘴標(biao)(biao)記控制模型如圖6-44所(suo)示(shi)。

多噴嘴(zui)標記模型(xing)是一個(ge)多輸入多輸出的(de)控制模型(xing),其輸出主(zhu)要為8個(ge)噴嘴(zui),而其輸入主(zhu)要有如下(xia)三類:

1)缺陷(xian)脈(mo)沖(chong):不同檢(jian)測(ce)元件發(fa)出的缺陷(xian)脈(mo)沖(chong),同一檢(jian)測(ce)元件不同時(shi)刻發(fa)出的缺陷(xian)脈(mo)沖(chong)。

2)標記開始延時:由于不同位置檢測(ce)元(yuan)件與噴嘴之間的距離不同,因而(er)延時時間不同。

3)標記(ji)持續延(yan)(yan)時:所有噴(pen)嘴采用相(xiang)同的標記(ji)持續延(yan)(yan)時時間,從而產生相(xiang)同大小的斑點。

不同檢測元件(jian)對應(ying)不同的延時器,并(bing)產生不同的控制(zhi)指令(ling)去驅動8個噴嘴。整(zheng)個控制(zhi)過程遵循以下原則:

1)噴(pen)嘴(zui)循環使(shi)(shi)用,上一(yi)次控(kong)制噴(pen)嘴(zui)i進行標記,下次將控(kong)制噴(pen)嘴(zui)i+1工(gong)作(zuo);如果是第(di)8號(hao)噴(pen)嘴(zui)正在(zai)工(gong)作(zuo),則下一(yi)個由第(di)1號(hao)噴(pen)嘴(zui)工(gong)作(zuo)。保(bao)證每個噴(pen)嘴(zui)循環使(shi)(shi)用,防止油路(lu)堵塞。

2)每個(ge)檢(jian)測元件獨(du)立設置N個(ge)定(ding)時器,并保存相同的標記開始延時參數。

3)由于噴(pen)嘴分兩排(pai),如果正在指定后排(pai)噴(pen)嘴工作,則后排(pai)噴(pen)嘴自動延長(chang)相應時間(jian)再進行(xing)標記(ji)。

3. 標記誤差(cha)

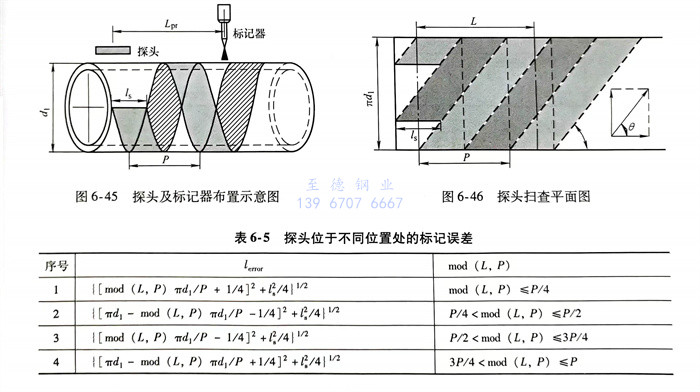

在不銹(xiu)鋼管(guan)漏磁檢(jian)(jian)測(ce)中,通(tong)常施加(jia)周(zhou)向局部磁化激發(fa)縱(zong)向缺陷漏磁場。為實(shi)現鋼管(guan)全覆蓋檢(jian)(jian)測(ce),探頭(tou)與鋼管(guan)之間往(wang)往(wang)通(tong)過(guo)形成(cheng)螺旋掃查方式完成(cheng)全覆蓋檢(jian)(jian)測(ce)。同(tong)樣,噴嘴在鋼管(guan)表面形成(cheng)的軌(gui)跡也為螺旋線。

假設(she)不(bu)銹(xiu)鋼管外(wai)徑為(wei)(wei)d1,掃查螺距為(wei)(wei)P,檢(jian)測(ce)探(tan)(tan)頭為(wei)(wei)雙(shuang)探(tan)(tan)頭,探(tan)(tan)頭有效檢(jian)測(ce)長度為(wei)(wei)l,標(biao)(biao)記(ji)(ji)系(xi)統(tong)為(wei)(wei)單標(biao)(biao)記(ji)(ji)系(xi)統(tong),探(tan)(tan)頭中心與標(biao)(biao)記(ji)(ji)系(xi)統(tong)軸(zhou)向距離為(wei)(wei)Lpr,系(xi)統(tong)理論標(biao)(biao)記(ji)(ji)誤差為(wei)(wei)leror。探(tan)(tan)頭及(ji)標(biao)(biao)記(ji)(ji)器布置如(ru)圖6-45所示。

將不(bu)銹鋼管沿軸線(xian)展開,得到探頭掃查平面圖(圖6-46),并(bing)獲得不(bu)同情況下(xia)的標記誤差leror,見(jian)表6-5。

通過(guo)表6-5可以看出,標(biao)記(ji)(ji)系統的(de)確存在(zai)理論標(biao)記(ji)(ji)誤(wu)差(cha)。提高(gao)(gao)標(biao)記(ji)(ji)精度(du)的(de)方(fang)(fang)法主要有兩(liang)種,一種方(fang)(fang)法是(shi)增加標(biao)記(ji)(ji)器數量,另一種方(fang)(fang)法是(shi)提高(gao)(gao)條(tiao)(tiao)狀探(tan)(tan)頭(tou)(tou)內(nei)部傳(chuan)感元(yuan)(yuan)件的(de)分(fen)(fen)辨率,按照(zhao)探(tan)(tan)頭(tou)(tou)內(nei)部檢(jian)測元(yuan)(yuan)件的(de)空間位置(zhi)采(cai)用獨立的(de)延時參數來(lai)降低標(biao)記(ji)(ji)誤(wu)差(cha)。如果將噴壺沿著(zhu)圓周(zhou)均(jun)勻布置(zhi)N1個噴嘴,并且將條(tiao)(tiao)狀探(tan)(tan)頭(tou)(tou)內(nei)部檢(jian)測元(yuan)(yuan)件分(fen)(fen)為(wei)2等份(fen),則相(xiang)應(ying)的(de)標(biao)記(ji)(ji)誤(wu)差(cha)最大值為(wei): V'emor=lerror/N1N2(6-21)