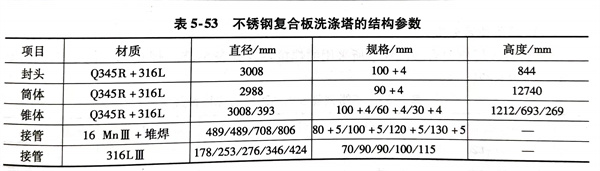

浙江至德鋼業有限公司承接某化工廠60萬噸/年醋酸項目一期工程20萬噸/年醋酸項目中的3臺關鍵設備 一洗滌塔的制作。該設備的制造采用了不(bu)銹鋼復合板,其外形尺寸為Φ2988mm×(90+4)mm×22124mm。設備總質量為123t;塔體材質為Q345R+316L;工作溫度為230~260℃;工作壓力為6.27~6.37MPa;物料名稱為合成氣、激冷水;設備焊后要求進行整體熱處理。不銹鋼復合板洗滌塔的結構參數見表5-53。

一、不銹鋼復合板(ban)焊接性分析(xi)

不銹鋼(gang)復合(he)板焊(han)接的最(zui)關鍵是過渡層(ceng)(ceng)的焊(han)接,其屬(shu)于(yu)異種鋼(gang)的焊(han)接,焊(han)接時(shi)(shi)要(yao)兼顧基(ji)層(ceng)(ceng)和復層(ceng)(ceng)2種不同鋼(gang)材的性(xing)能。應選用合(he)適的填充材料,同時(shi)(shi)要(yao)嚴格控制焊(han)接熱輸人,使碳鋼(gang)基(ji)層(ceng)(ceng)一側熔深較淺,以減少焊(han)縫金屬(shu)的稀釋和基(ji)層(ceng)(ceng)合(he)金化(hua)。

二、焊接工(gong)藝制定

1. 坡口形(xing)式確定

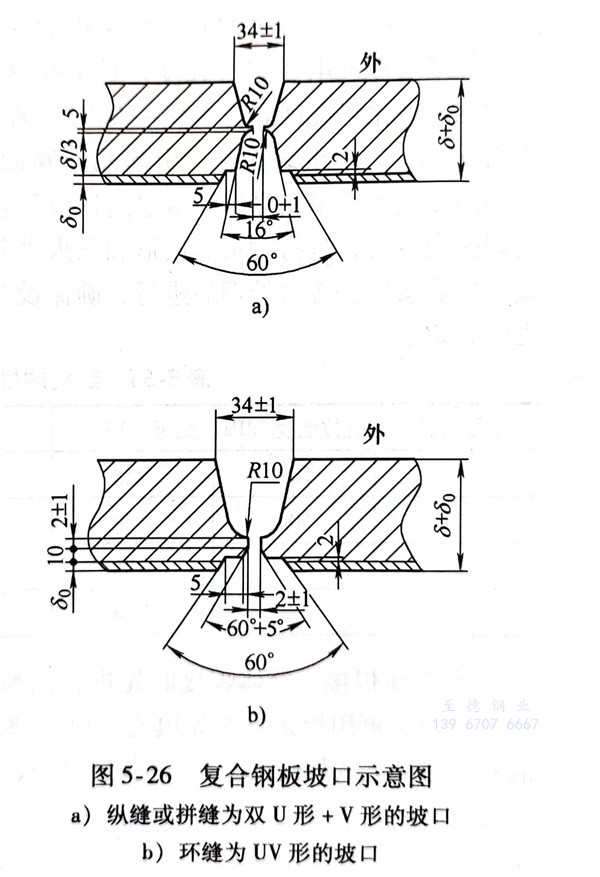

根據圖(tu)樣要求和工藝條件,縱(zong)縫(feng)、拼縫(feng)的坡口采(cai)(cai)用雙U形(xing)(xing)+V形(xing)(xing)的坡口形(xing)(xing)式,如圖(tu)5-26a所示;環(huan)縫(feng)的坡口采(cai)(cai)用UV形(xing)(xing)的坡口形(xing)(xing)式,如圖(tu)5-26b所示。

采用(yong)這兩(liang)種(zhong)坡口形式的優點為:

①. 縱縫(feng)(feng)(feng)、拼縫(feng)(feng)(feng)的(de)基(ji)層采(cai)用雙U形坡(po)口(kou),可以提高效率,減少(shao)(shao)焊(han)(han)接變形,防止筒(tong)體(ti)產生內(nei)棱(leng)角,避免焊(han)(han)縫(feng)(feng)(feng)內(nei)部存在過(guo)大的(de)焊(han)(han)接應力;而環縫(feng)(feng)(feng)的(de)基(ji)層采(cai)用UV形坡(po)口(kou),可以減少(shao)(shao)過(guo)渡層與復層的(de)填充金屬量,以提高效率,同(tong)時也減少(shao)(shao)復層焊(han)(han)縫(feng)(feng)(feng)的(de)多次(ci)受熱(re),以免熔合線附(fu)近(jin)產生晶間腐蝕。

②. 焊(han)接(jie)過渡層(ceng)時熔合比小,可降低(di)焊(han)縫金屬的稀釋率(lv),以保(bao)證過渡層(ceng)焊(han)縫性能。

③. 能避(bi)免基層(ceng)焊(han)縫(feng)焊(han)到復層(ceng)上,以保證復層(ceng)的耐蝕性(xing)。

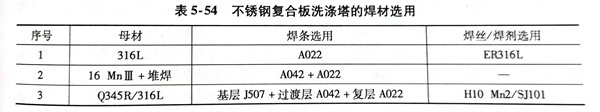

2. 焊接材料選(xuan)擇

為了保證(zheng)焊(han)縫質(zhi)量(liang)(liang),焊(han)接(jie)時(shi)應嚴格控制(zhi)焊(han)縫中有害(hai)雜質(zhi)元素S、P的含(han)量(liang)(liang)和焊(han)縫金屬的C含(han)量(liang)(liang),限制(zhi)焊(han)接(jie)熱輸入及(ji)高(gao)溫度停留(liu)時(shi)間(jian)。不銹鋼復合(he)板(ban)洗(xi)滌(di)塔的焊(han)材選用情況(kuang)見表(biao) 5-54 。

3. 焊接技術要求

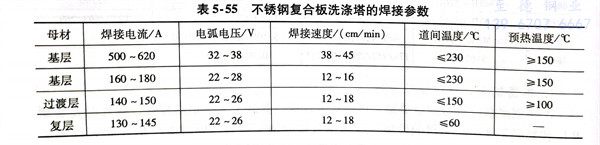

a. 焊(han)接不銹鋼(gang)復合板洗滌塔所采用的焊(han)接參(can)數見(jian)表(biao)5-55。焊(han)接基層時的消(xiao)氫溫度為300~350℃/2h。

b. 關鍵部件的焊接(jie)技術(shu)要求

①. 封頭(tou)拼接

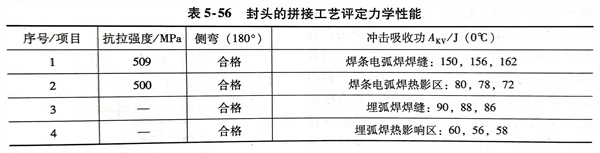

封頭拼接最(zui)為(wei)(wei)關鍵的(de)(de)是制訂(ding)焊(han)接順序、成形(xing)(xing)工(gong)藝(yi)和熱(re)處(chu)理工(gong)藝(yi)。為(wei)(wei)了(le)保(bao)證(zheng)基層(ceng)Q345R的(de)(de)設計(ji)強度,封頭在熱(re)成形(xing)(xing)后要進(jin)行恢復(fu)力(li)(li)學(xue)性(xing)能(neng)的(de)(de)正(zheng)火處(chu)理;而不(bu)銹(xiu)鋼的(de)(de)敏化(hua)溫度區間為(wei)(wei)500~800℃,若在此區間時間停留過長,則會導致復(fu)層(ceng)晶(jing)界析出(chu)σ相(xiang),產生組織脆化(hua),引起晶(jing)間腐蝕。為(wei)(wei)了(le)保(bao)證(zheng)復(fu)層(ceng)的(de)(de)快速冷(leng)卻和基層(ceng)的(de)(de)空(kong)冷(leng),封頭熱(re)壓成形(xing)(xing)后采用復(fu)層(ceng)噴霧(wu)水的(de)(de)快冷(leng)工(gong)藝(yi)。為(wei)(wei)了(le)保(bao)證(zheng)過渡(du)層(ceng)和復(fu)層(ceng)的(de)(de)焊(han)縫質(zhi)量,在基層(ceng)焊(han)接完成后,進(jin)行封頭的(de)(de)成形(xing)(xing)和正(zheng)火處(chu)理。在母材試板合格后,進(jin)行過渡(du)層(ceng)的(de)(de)焊(han)接,復(fu)層(ceng)的(de)(de)焊(han)接在去應力(li)(li)處(chu)理后進(jin)行,確保(bao)設備的(de)(de)焊(han)接質(zhi)量。封頭的(de)(de)拼接工(gong)藝(yi)評定(ding)力(li)(li)學(xue)性(xing)能(neng)見(jian)表5-56。

②. 筒(tong)體焊接

筒體焊(han)(han)(han)(han)(han)(han)接(jie)(jie)時(shi)先進(jin)(jin)行(xing)(xing)(xing)內側(ce)基(ji)層(ceng)(ceng)的(de)(de)焊(han)(han)(han)(han)(han)(han)接(jie)(jie),采用(yong)(yong)埋(mai)弧(hu)焊(han)(han)(han)(han)(han)(han)焊(han)(han)(han)(han)(han)(han)接(jie)(jie)時(shi)應預留3~5mm不焊(han)(han)(han)(han)(han)(han),再(zai)用(yong)(yong)焊(han)(han)(han)(han)(han)(han)條電弧(hu)焊(han)(han)(han)(han)(han)(han)填充,以免(mian)將(jiang)埋(mai)弧(hu)焊(han)(han)(han)(han)(han)(han)的(de)(de)焊(han)(han)(han)(han)(han)(han)縫(feng)焊(han)(han)(han)(han)(han)(han)在復層(ceng)(ceng)上(shang),焊(han)(han)(han)(han)(han)(han)接(jie)(jie)完(wan)畢(bi)后(hou)(hou)進(jin)(jin)行(xing)(xing)(xing)消氫處(chu)理;再(zai)從外側(ce)用(yong)(yong)碳弧(hu)氣(qi)刨進(jin)(jin)行(xing)(xing)(xing)清根,用(yong)(yong)角磨機打(da)磨掉滲碳層(ceng)(ceng);對(dui)(dui)外側(ce)進(jin)(jin)行(xing)(xing)(xing)基(ji)層(ceng)(ceng)的(de)(de)焊(han)(han)(han)(han)(han)(han)接(jie)(jie),焊(han)(han)(han)(han)(han)(han)接(jie)(jie)完(wan)畢(bi)后(hou)(hou)進(jin)(jin)行(xing)(xing)(xing)消氫處(chu)理;對(dui)(dui)基(ji)層(ceng)(ceng)焊(han)(han)(han)(han)(han)(han)縫(feng)進(jin)(jin)行(xing)(xing)(xing)100%的(de)(de)RT無損檢(jian)測,RT合格后(hou)(hou)對(dui)(dui)復層(ceng)(ceng)側(ce)的(de)(de)基(ji)層(ceng)(ceng)焊(han)(han)(han)(han)(han)(han)縫(feng)余高進(jin)(jin)行(xing)(xing)(xing)磨平,再(zai)對(dui)(dui)基(ji)層(ceng)(ceng)表(biao)面進(jin)(jin)行(xing)(xing)(xing)100%PT無損檢(jian)測;再(zai)進(jin)(jin)行(xing)(xing)(xing)過渡層(ceng)(ceng)的(de)(de)焊(han)(han)(han)(han)(han)(han)接(jie)(jie),待(dai)熱處(chu)理后(hou)(hou)進(jin)(jin)行(xing)(xing)(xing)復層(ceng)(ceng)的(de)(de)焊(han)(han)(han)(han)(han)(han)接(jie)(jie)。

③. 錐體的焊(han)接(jie)

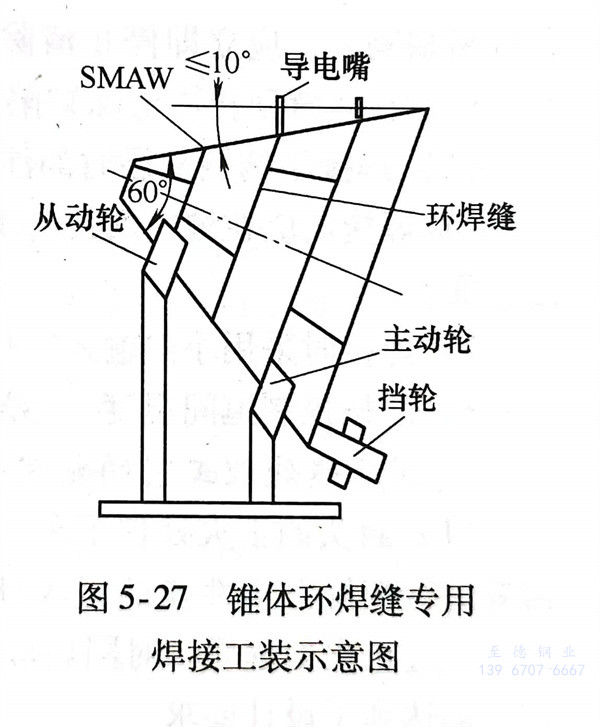

錐(zhui)體(ti)由四節(jie)組成,其(qi)中(zhong)兩(liang)節(jie)為(wei)8(錐(zhui)體(ti)壁厚)100mm+4mm,一節(jie)為(wei)860mm+4mm,一節(jie)為(wei)830mm+4mm。錐(zhui)體(ti)的(de)夾角(jiao)為(wei)60°,錐(zhui)體(ti)的(de)坡口在立車上(shang)加工。其(qi)中(zhong)8100mm+4mm和860mm+4mm的(de)錐(zhui)體(ti)環焊(han)(han)縫在專用(yong)的(de)焊(han)(han)接輔助工裝進行埋(mai)弧焊(han)(han)焊(han)(han)接外(wai)側基層(ceng),如圖5-27所示。830mm+4mm 頂端的(de)錐(zhui)體(ti)環焊(han)(han)縫采(cai)用(yong)了全焊(han)(han)條電弧焊(han)(han)的(de)工藝。

④. 殼體與堆焊(han)接管的焊(han)接

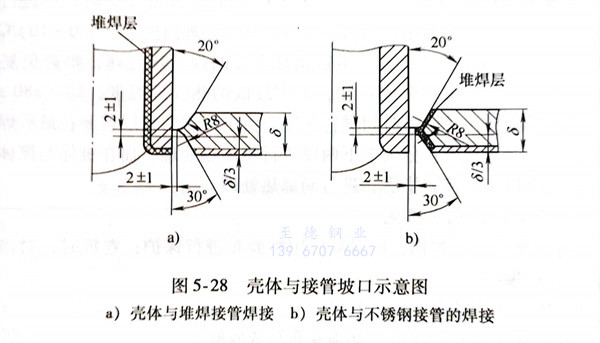

坡口(kou)的(de)(de)制(zhi)(zhi)備如(ru)圖(tu)5-28a所示(shi)。大(da)(da)厚(hou)壁(bi)殼(ke)體與堆焊(han)(han)(han)(han)(han)接(jie)(jie)(jie)(jie)管的(de)(de)基(ji)層(ceng)(ceng)(ceng)焊(han)(han)(han)(han)(han)接(jie)(jie)(jie)(jie),由于剛(gang)度大(da)(da)、拘束度大(da)(da),其預(yu)熱溫(wen)(wen)(wen)度應比殼(ke)體對(dui)(dui)接(jie)(jie)(jie)(jie)的(de)(de)預(yu)熱溫(wen)(wen)(wen)度要高,預(yu)熱溫(wen)(wen)(wen)度應控(kong)制(zhi)(zhi)在200℃以(yi)上(shang)。為(wei)了減輕大(da)(da)厚(hou)堆焊(han)(han)(han)(han)(han)接(jie)(jie)(jie)(jie)管在筒(tong)體上(shang)的(de)(de)焊(han)(han)(han)(han)(han)接(jie)(jie)(jie)(jie)變(bian)形,在筒(tong)體內部安裝(zhuang)工(gong)裝(zhuang)支撐(cheng),同時(shi)從焊(han)(han)(han)(han)(han)接(jie)(jie)(jie)(jie)工(gong)藝、焊(han)(han)(han)(han)(han)接(jie)(jie)(jie)(jie)順序(xu)方面(mian)加以(yi)控(kong)制(zhi)(zhi)焊(han)(han)(han)(han)(han)接(jie)(jie)(jie)(jie)變(bian)形,采用細焊(han)(han)(han)(han)(han)條、小電流、分段(duan)焊(han)(han)(han)(han)(han)、多層(ceng)(ceng)(ceng)多道焊(han)(han)(han)(han)(han)等方法。為(wei)了防止(zhi)打底層(ceng)(ceng)(ceng)焊(han)(han)(han)(han)(han)縫(feng)因收縮應力過大(da)(da)而引(yin)起焊(han)(han)(han)(han)(han)縫(feng)開裂,打底焊(han)(han)(han)(han)(han)層(ceng)(ceng)(ceng)一般分為(wei)6~8段(duan),后續(xu)焊(han)(han)(han)(han)(han)道可以(yi)逐步減少分段(duan)數(shu),可以(yi)降(jiang)低焊(han)(han)(han)(han)(han)接(jie)(jie)(jie)(jie)殘(can)余(yu)應力。基(ji)層(ceng)(ceng)(ceng)焊(han)(han)(han)(han)(han)后立即進行(xing)(xing)消氫(qing)處理和保溫(wen)(wen)(wen)緩(huan)冷(leng),冷(leng)卻至(zhi)常溫(wen)(wen)(wen)后對(dui)(dui)基(ji)層(ceng)(ceng)(ceng)焊(han)(han)(han)(han)(han)縫(feng)進行(xing)(xing)100%UT無(wu)(wu)損(sun)(sun)檢測(ce)。UT無(wu)(wu)損(sun)(sun)檢測(ce)合(he)格后,再按要求進行(xing)(xing)過渡層(ceng)(ceng)(ceng)的(de)(de)焊(han)(han)(han)(han)(han)接(jie)(jie)(jie)(jie)和熱處理后進行(xing)(xing)復層(ceng)(ceng)(ceng)的(de)(de)焊(han)(han)(han)(han)(han)接(jie)(jie)(jie)(jie)。

⑤. 殼體(ti)與不銹(xiu)鋼接(jie)管的焊接(jie)

坡口的(de)(de)(de)制備如圖(tu)5-28b所示(shi)。采用對(dui)殼體(ti)開孔處的(de)(de)(de)基(ji)層預(yu)先進行(xing)(xing)堆焊(han)過渡層的(de)(de)(de)工藝,焊(han)接(jie)(jie)時采用短弧、小電流(liu)、反極性、快速窄道(dao)(dao)焊(han)和(he)多層多道(dao)(dao)焊(han)的(de)(de)(de)焊(han)接(jie)(jie)工藝,從而(er)保(bao)證了焊(han)接(jie)(jie)質量(liang)。嚴格控制道(dao)(dao)間(jian)溫度,一(yi)般不(bu)要高于150℃。由于此處的(de)(de)(de)剛度、拘束度和(he)焊(han)接(jie)(jie)應力都非常大,對(dui)不(bu)銹鋼(gang)之間(jian)的(de)(de)(de)焊(han)接(jie)(jie)也采取了預(yu)熱100℃以上的(de)(de)(de)工藝。焊(han)接(jie)(jie)后進行(xing)(xing)保(bao)溫緩冷,冷卻至常溫后對(dui)角焊(han)縫進100%UT無(wu)損(sun)檢測(ce)。

4. 焊縫的返修要求

a. 表(biao)面缺陷的返修

缺陷(xian)(xian)經修磨清除后,修磨處(chu)的(de)厚(hou)度不應(ying)小于設計厚(hou)度,磨除厚(hou)度應(ying)小于容器(qi)名義厚(hou)度的(de)2%且不大1mm,超出(chu)時應(ying)予(yu)補焊。缺陷(xian)(xian)清除后,應(ying)進(jin)行(xing)外觀(guan)檢查,要求表面(mian)光(guang)滑平整(zheng)、過渡平緩(huan),表面(mian)需作無損檢測。

b. 局部缺陷的返(fan)修(xiu)

在(zai)焊縫缺陷(xian)返修(xiu)前應對返修(xiu)周圍進行(xing)(xing)預熱(re),預熱(re)溫度(du)(du)為100~150℃,并應用超聲(sheng)波檢測(ce)儀測(ce)定缺陷(xian)深度(du)(du),根(gen)據缺陷(xian)深度(du)(du)確定在(zai)哪(na)一側(ce)返修(xiu),清除缺陷(xian)時,應控(kong)制在(zai)鋼板厚度(du)(du)的2/3以內(從返修(xiu)側(ce)表面計算),若超過(guo)焊縫深度(du)(du)2/3仍殘留缺陷(xian)時,應立即停止(zhi)清除并進行(xing)(xing)補焊,補焊時應采用多(duo)層多(duo)道焊,不需要(yao)擺動(dong)焊。然后在(zai)其背(bei)面再次(ci)清除缺陷(xian),進行(xing)(xing)補焊,補焊長度(du)(du)應>80mm。

5. 焊(han)接不銹鋼復層時的注意事項

a. 焊接前應在坡(po)口兩側各100mm范圍內,涂刷“防飛濺劑”,以防止飛濺沾污復層(ceng)表(biao)面。

b. 焊接時采用小(xiao)熱輸(shu)入(ru)、快速焊、短弧焊、不擺(bai)動、多道焊的方法。

c. 嚴(yan)格控制道間溫度,不超過(guo)工(gong)藝要求。

三、焊后熱處(chu)理工藝的制定

1. 封頭的正火處(chu)理工(gong)藝

封(feng)頭(tou)在熱成形后,為了保(bao)證基層Q345R的(de)設(she)計(ji)(ji)強(qiang)度,需(xu)要進行(xing)恢復力學(xue)(xue)性能(neng)的(de)正(zheng)(zheng)火(huo)(huo)(huo)處理,Q345R的(de)正(zheng)(zheng)火(huo)(huo)(huo)工藝要求(qiu)溫度控(kong)制在880~940℃。封(feng)頭(tou)經過正(zheng)(zheng)火(huo)(huo)(huo)處理后,對(dui)同爐母(mu)材試板進行(xing)力學(xue)(xue)性能(neng)分析和對(dui)復層進行(xing)晶間腐蝕(shi)試驗(yan),結果都達到了設(she)計(ji)(ji)要求(qiu)。

2. 筒片卷制后(hou)的(de)熱處理工藝

筒(tong)(tong)體壁厚大(da)于圓(yuan)筒(tong)(tong)內(nei)徑的3%時,應(ying)進(jin)行(xing)處理(li)。筒(tong)(tong)體卷制成形后(hou),進(jin)行(xing)了消(xiao)除卷制應(ying)力的熱處理(li),其(qi)熱處理(li)溫(wen)度為(580±10)℃。

3. 設(she)備的去應力熱(re)處理工藝

不(bu)銹鋼復合板的(de)(de)(de)焊(han)(han)后熱處理,要避免復層母材和焊(han)(han)接(jie)(jie)(jie)接(jie)(jie)(jie)頭(tou)中(zhong)鉻碳化合物析出(chu)和形(xing)成σ相,采(cai)用較(jiao)低的(de)(de)(de)熱處理溫(wen)(wen)度(du),即(580±10)℃的(de)(de)(de)退火工藝,保(bao)溫(wen)(wen)時間(jian)按正常所(suo)(suo)需時間(jian)進(jin)行保(bao)溫(wen)(wen)。由于錐(zhui)體(ti)(ti)的(de)(de)(de)復層若要在最(zui)后焊(han)(han)接(jie)(jie)(jie),其焊(han)(han)接(jie)(jie)(jie)環境比較(jiao)惡劣,所(suo)(suo)以把設備分(fen)為上(shang)下兩(liang)段進(jin)行整(zheng)體(ti)(ti)熱處理,而在錐(zhui)體(ti)(ti)與筒體(ti)(ti)連接(jie)(jie)(jie)的(de)(de)(de)第二節(jie)筒體(ti)(ti)上(shang)進(jin)行收口(kou),焊(han)(han)接(jie)(jie)(jie)完畢后,進(jin)行局部熱處理。

四、防(fang)止復層損傷的幾項措施

1. 為了防止復合板的(de)損傷,應對復層用粘膠布(bu)進行保護;卷板時,對滾筒(tong)用麻繩或包不(bu)銹鋼皮進行保護。

2. 起吊(diao)(diao)時(shi)用專用工裝(zhuang)卡具進行起吊(diao)(diao)。

3. 焊(han)工(gong)在(zai)筒體內進行焊(han)接時(shi),必須穿(chuan)布(bu)鞋(xie)或膠鞋(xie)。

五、根據設計圖(tu)樣的(de)要求(qiu),焊縫檢測(ce)質量應達到BI級

焊(han)(han)接(jie)完畢(bi)對(dui)設備(bei)縱(zong)、環焊(han)(han)縫(feng)進(jin)行(xing)100%的(de)y射線檢(jian)測,焊(han)(han)縫(feng)一次合(he)格率達(da)到98%,未出現裂紋、未熔(rong)合(he)等缺陷;對(dui)復層(ceng)進(jin)行(xing)100%PT無損(sun)檢(jian)測,結果(guo)達(da)到100%I級合(he)格要求。對(dui)設備(bei)焊(han)(han)接(jie)試板進(jin)行(xing)了力(li)學性(xing)能試驗,結果(guo)完全(quan)達(da)到設計(ji)要求。

洗滌塔的成功制(zhi)作(zuo),對(dui)設(she)備(bei)(bei)制(zhi)造廠家解(jie)決了(le)大(da)厚型(xing)不銹鋼復合板設(she)備(bei)(bei)的焊接(jie)技(ji)術(shu)和(he)(he)制(zhi)作(zuo)積累了(le)豐富的經驗,對(dui)今后同(tong)類(lei)大(da)型(xing)設(she)備(bei)(bei)的制(zhi)作(zuo)有很(hen)好(hao)的借鑒(jian)和(he)(he)指導意(yi)義。