從20世紀90年代開始,我國鐵路貨車車體用鋼主要采用耐大氣腐蝕鋼(即耐候鋼)。與非耐候鋼(普通結構鋼)相比,耐蝕性有很大提高,明顯提高了車輛的使用壽命。但耐候鋼材料對腐蝕、磨損造成的車體鋼材損耗仍然相當嚴重,難以滿足車輛設計使用壽命25年的要求。當然采用不銹鋼作為鐵路貨車車體材料無疑是最為有效的解決耐腐蝕問題的方法。但是,通常使用的奧氏體不(bu)銹鋼由于鉻、鎳等合金元素含量高,造成價格昂貴,不宜使用。國外從20世紀80年代開始采用鉻、鎳含量相對較少的鐵素體不銹鋼3Cr12或5Cr12制造鐵路車體,由于鐵素體不銹(xiu)鋼的耐大氣腐蝕能力遠遠高于耐候鋼,因此使用效果令人滿意。經過25年的使用,車體的耐腐蝕、耐磨損性能良好,車體內表面沒有觀察到明顯的銹蝕點,磨損量也極小。

2004年在3Cr12的基礎(chu)上,研發的鐵路貨(huo)車車體(ti)用TCS鐵素(su)體(ti)不(bu)銹鋼,雖說具有良好的耐大(da)氣腐蝕性能,但該(gai)材料的焊接性較差(cha)。鐵素(su)體(ti)不(bu)銹鋼經過(guo)熱(re)循環后,晶粒發生(sheng)劇(ju)烈長大(da),強度有所下降,沖擊韌度也劇(ju)烈下降。這成(cheng)為(wei)焊接工作者需(xu)要攻(gong)關的課題,攻(gong)關取(qu)得(de)(de)的成(cheng)果已在鐵路貨(huo)車車體(ti)產品中(zhong)得(de)(de)到應用,取(qu)得(de)(de)令人滿(man)意的效果。

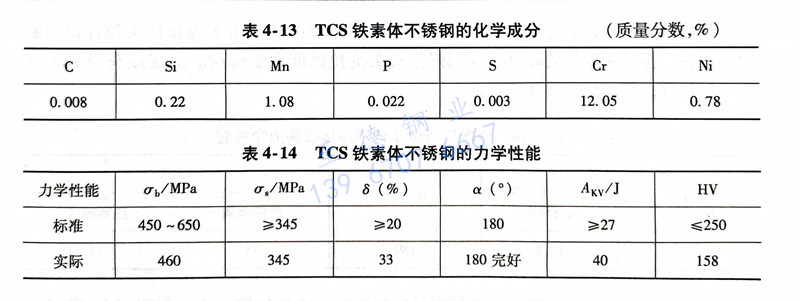

1. TCS鐵素體不銹(xiu)鋼的化學(xue)成分和力(li)學(xue)性能

TCS鐵(tie)素(su)體不銹鋼的化學成分見(jian)表4-13。實際鋼中的碳含量(liang)極低。TCS鐵(tie)素(su)體不銹鋼的力學性能見(jian)表4-14。

2. 焊接(jie)工藝

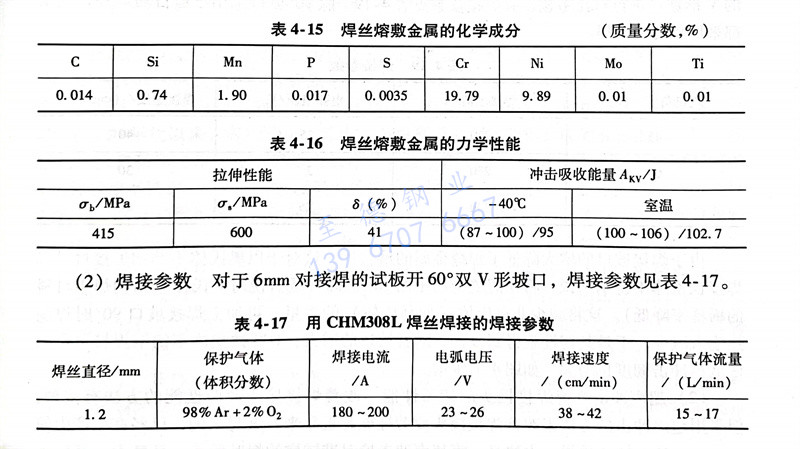

a. 焊接(jie)方法和焊接(jie)材料 采(cai)用(yong)實(shi)芯焊絲混合(he)氣(qi)體(ti)(ti)(98%Ar+2%O2,皆(jie)為(wei)體(ti)(ti)積(ji)分(fen)(fen)數)保護(hu)焊。采(cai)用(yong)奧氏體(ti)(ti)型不(bu)銹鋼焊絲,牌(pai)號為(wei)CH1V1-308L(或E308L-G)。焊絲熔敷金屬的化(hua)學(xue)成分(fen)(fen)和力學(xue)性(xing)能見表4-15和表4-16。

b. 焊(han)(han)接(jie)參數 對于6mm對接(jie)焊(han)(han)的試(shi)板開60°雙V形坡口,焊(han)(han)接(jie)參數見表4-17。

3. 焊接接頭顯微(wei)組織(zhi)及力學性能

焊(han)縫(feng)金屬(shu)顯微(wei)組(zu)織為奧氏體,組(zu)織較細(xi)(xi)。焊(han)接(jie)熱(re)影響(xiang)區(qu)的(de)(de)過熱(re)區(qu)晶粒長大嚴(yan)重,呈等(deng)軸狀分布,粗晶區(qu)的(de)(de)晶粒度只(zhi)有1~3級,寬度為0.5~0.7mm。母材的(de)(de)顯微(wei)組(zu)織是(shi)以鐵(tie)素體為主,呈帶狀分布,鐵(tie)素體晶粒較為細(xi)(xi)小。由此可見,焊(han)接(jie)熱(re)循環使TCS鐵(tie)素體不(bu)銹(xiu)鋼的(de)(de)鐵(tie)素體晶粒嚴(yan)重長大。

母(mu)材硬度最低(194HV),焊縫(feng)金屬硬度(204HV)和粗晶(jing)區的硬度(230HV)均高于母(mu)材。雖然粗晶(jing)區晶(jing)粒粗大(da),但硬度并沒有下降。

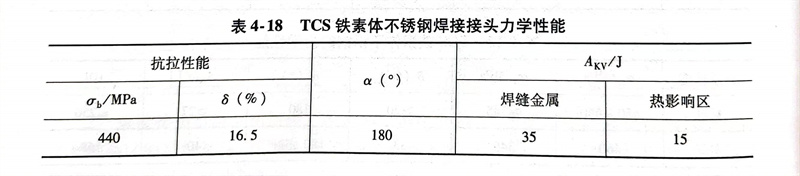

焊(han)(han)(han)接(jie)(jie)接(jie)(jie)頭(tou)(tou)的(de)(de)拉伸、冷彎(wan)和低溫(wen)沖擊試驗結果見表4-18。由于焊(han)(han)(han)接(jie)(jie)接(jie)(jie)頭(tou)(tou)拉伸試樣斷裂部(bu)位在焊(han)(han)(han)接(jie)(jie)接(jie)(jie)頭(tou)(tou)以外的(de)(de)母材,說明焊(han)(han)(han)接(jie)(jie)接(jie)(jie)頭(tou)(tou)抗拉強(qiang)度大(da)于母材。焊(han)(han)(han)接(jie)(jie)接(jie)(jie)頭(tou)(tou)經(jing)180°彎(wan)曲(qu)未見裂紋,接(jie)(jie)頭(tou)(tou)的(de)(de)彎(wan)曲(qu)性能良好。

焊(han)接熱影響區沖擊韌度(du)由于(yu)受到粗(cu)晶(jing)區的(de)影響,降(jiang)低幅度(du)較大,僅(jin)有(you)15J,明顯低于(yu)母材(cai)和焊(han)縫。

4. 改善焊接接頭性能(neng)

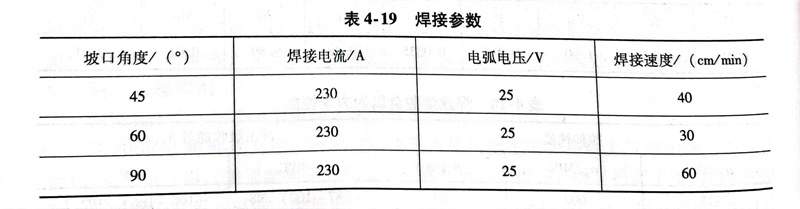

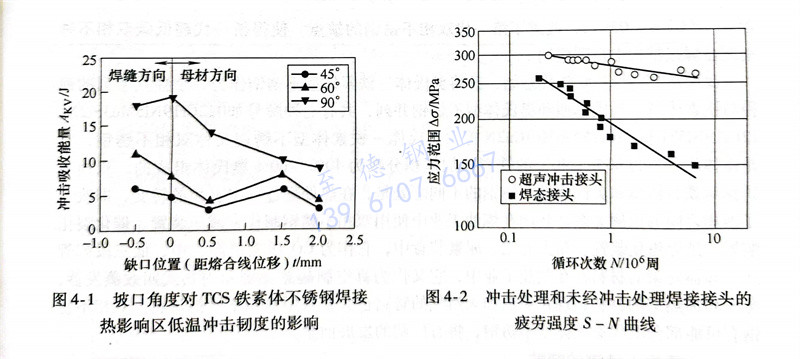

a. 調整焊(han)(han)接(jie)(jie)(jie)坡(po)口以改善(shan)焊(han)(han)接(jie)(jie)(jie)接(jie)(jie)(jie)頭性能 焊(han)(han)接(jie)(jie)(jie)時采(cai)(cai)用(yong)45°、60°和(he)90°三種不同角度的V形(xing)坡(po)口進行對(dui)比考核,其(qi)焊(han)(han)接(jie)(jie)(jie)參數見表4-19。除90°坡(po)口采(cai)(cai)用(yong)三道自動(dong)(dong)焊(han)(han)外(wai),其(qi)余都采(cai)(cai)用(yong)單(dan)道自動(dong)(dong)焊(han)(han)。

由于(yu)焊(han)接坡(po)口(kou)的(de)(de)增(zeng)大(da)降(jiang)低(di)了(le)焊(han)縫金(jin)屬(shu)(shu)的(de)(de)熔(rong)合比,這對(dui)于(yu)以奧氏體(ti)不(bu)(bu)銹(xiu)(xiu)鋼焊(han)接材(cai)料(liao)來(lai)(lai)焊(han)接鐵素體(ti)不(bu)(bu)銹(xiu)(xiu)鋼來(lai)(lai)說,將(jiang)使焊(han)縫金(jin)屬(shu)(shu)中的(de)(de)Ni。提(ti)高(或者說對(dui)奧氏體(ti)不(bu)(bu)銹(xiu)(xiu)鋼焊(han)接材(cai)料(liao)的(de)(de)稀釋(shi)率(lv)降(jiang)低(di));這將(jiang)減少非奧氏體(ti)(如(ru)馬氏體(ti))的(de)(de)含量,再加上焊(han)接坡(po)口(kou)90°時焊(han)接熱(re)輸入(ru)減少,于(yu)是其(qi)韌(ren)性就得到改善。隨著(zhu)坡(po)口(kou)的(de)(de)增(zeng)大(da),TCS鐵素體(ti)不(bu)(bu)銹(xiu)(xiu)鋼焊(han)接熱(re)影(ying)響區低(di)溫(wen)沖(chong)擊韌(ren)度也(ye)增(zeng)大(da),如(ru)圖(tu)4-1所示。

b. 超聲沖擊改善焊接接頭的疲勞性能 改善焊接接頭疲勞性能的方法有多種,但采用超聲沖擊的方法來改善焊接接頭疲勞性能是近年來發展起來的,已經在生產中使用,并取得良好的效果。方法是:將超聲沖擊槍對準試樣的焊趾部位,且垂直于焊縫表面,沖擊頭的沖擊針沿焊縫方向排列。略加壓力,使其基本上是在沖擊槍自重的條件下進行沖擊處理。沖擊處理是在十字焊接接頭上進行的,沖擊處理對疲勞強度的影響如圖4-2所示。從圖中可以看到,沖擊處理的疲勞強度明顯高于未經沖擊處理的,且隨著循環次數的增加,這個差距加大。以循環次數2×106計,沖擊處理疲勞強度(272MPa)比未經沖擊處理(170MPa)地提高了60%。