冶金復合不(bu)銹鋼管成型方法有離心鑄造法、軋制/擠壓、堆焊、爆炸焊等傳統成型方法,也有電磁成型、離心鋁熱劑法等新型成型方法。各成型方法均有其優缺點,技術成熟并用于實際生產的成型方法有。

1. 離(li)心鑄(zhu)造法

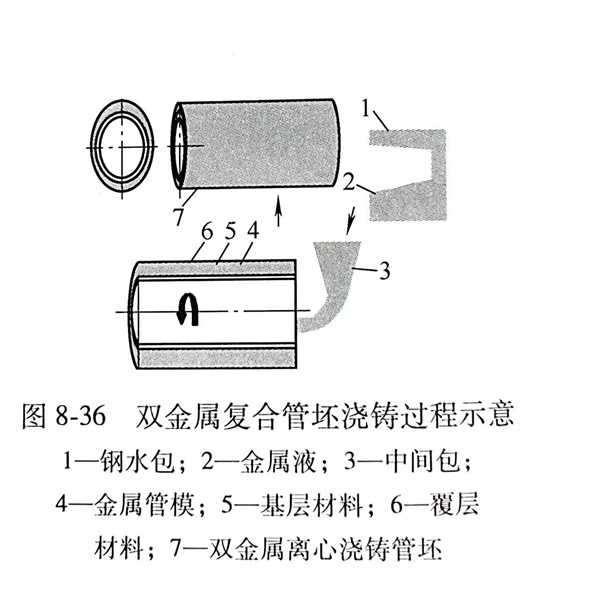

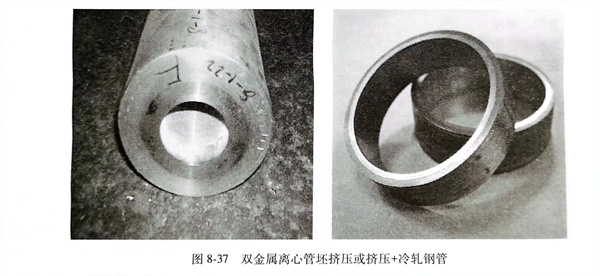

這(zhe)是在熔融金屬(shu)與(yu)固體金屬(shu)相互作用(yong)基(ji)礎上(shang)獲得結合方法。特點(dian)是結晶細(xi)密,機(ji)械(xie)性能好,結合面緊密,但內(nei)(nei)表(biao)面質量較差,且限制(zhi)內(nei)(nei)襯金屬(shu)熔點(dian)必須低于基(ji)材熔點(dian)。國內(nei)(nei)代表(biao)廠家是新興(xing)鑄(zhu)(zhu)(zhu)管(guan)(guan)。采用(yong)該方法生產(chan)(chan)復(fu)合不銹鋼(gang)(gang)管(guan)(guan)的(de)(de)工藝(yi)流程(cheng)為(wei):某(mou)層(ceng)(或各(ge)層(ceng))金屬(shu)的(de)(de)熔化(hua)→空心復(fu)合不銹鋼(gang)(gang)管(guan)(guan)坯的(de)(de)離(li)心澆鑄(zhu)(zhu)(zhu)→管(guan)(guan)坯的(de)(de)機(ji)械(xie)加工→擠壓機(ji)、周期式(shi)(shi)軋(ya)管(guan)(guan)機(ji)、連續(xu)式(shi)(shi)軋(ya)管(guan)(guan)機(ji)生產(chan)(chan)半成(cheng)品管(guan)(guan)或成(cheng)品管(guan)(guan)→復(fu)合鋼(gang)(gang)管(guan)(guan)的(de)(de)熱處(chu)理→冷軋(ya)或冷拔(必要時)。離(li)心澆鑄(zhu)(zhu)(zhu)是向旋轉的(de)(de)鑄(zhu)(zhu)(zhu)模中依(yi)次(ci)澆鑄(zhu)(zhu)(zhu)各(ge)層(ceng)金屬(shu),或者將熔化(hua)的(de)(de)覆(fu)層(ceng)金屬(shu)澆鑄(zhu)(zhu)(zhu)到經(jing)加工并預熱到給定(ding)溫度的(de)(de)基(ji)層(ceng)金屬(shu)上(shang),見圖(tu)8-36。目(mu)前,利用(yong)離(li)心澆鑄(zhu)(zhu)(zhu)生產(chan)(chan)的(de)(de)復(fu)合鋼(gang)(gang)管(guan)(guan),其規格范圍(wei)在Φ(80~900)mmx(10~250)mm之(zhi)間。如果與(yu)熱冷變形相配合,可(ke)以生產(chan)(chan)外徑(jing)為(wei)φ6~550mm,壁(bi)厚1mm的(de)(de)復(fu)合鋼(gang)(gang)管(guan)(guan),見圖(tu)8-37。

2. 擠壓/軋(ya)制熱加工法(fa)

這種(zhong)方(fang)(fang)法是固態金屬(shu)通過熱(re)(re)(re)塑性變形(xing)而獲(huo)得結(jie)合的方(fang)(fang)法,采(cai)用熱(re)(re)(re)塑性變形(xing)法生產(chan)復(fu)合不銹鋼(gang)管(guan)的工藝流程(cheng)為:在自動軋(ya)管(guan)機(ji)、周期式軋(ya)管(guan)機(ji)或(huo)擠(ji)壓機(ji)/冷軋(ya)機(ji)上。工藝流程(cheng)是:分(fen)別生產(chan)內層(ceng)管(guan)和外層(ceng)管(guan)(或(huo)離心(xin)澆鑄的復(fu)合管(guan)坯)→用機(ji)械加工或(huo)化學(xue)法處理待復(fu)合表面→配裝(zhuang)→兩端焊接密封→雙(shuang)層(ceng)管(guan)坯加熱(re)(re)(re)→軋(ya)機(ji)、擠(ji)壓機(ji)上進行熱(re)(re)(re)塑性變形(xing)→冷軋(ya)或(huo)冷拔(必要時)。

軋制是一種傳(chuan)統的制備(bei)復(fu)合金(jin)屬(shu)的方(fang)法。熱軋復(fu)合實(shi)質上屬(shu)于(yu)壓(ya)力焊,如果變形(xing)量足夠(gou)大(da)(da),軋輥施加的壓(ya)力就(jiu)會破(po)壞金(jin)屬(shu)表面的氧(yang)化膜,使表面達到原(yuan)子接觸,從(cong)而使兩表面焊在一起。軋制的優點是生產率高、質量好、成本低,并可大(da)(da)量節省金(jin)屬(shu)材(cai)料的損耗,因(yin)此是目前應用較為(wei)廣泛的復(fu)合材(cai)料生產技術。

用擠(ji)(ji)壓(ya)機生(sheng)產復(fu)(fu)合管時(shi),當(dang)擠(ji)(ji)壓(ya)坯料截(jie)面縮減(jian)到10:1時(shi),高的(de)擠(ji)(ji)壓(ya)壓(ya)力(li)和溫(wen)度會在界面處產生(sheng)“壓(ya)力(li)鍛(duan)”的(de)焊接(jie)效應,促進界面間的(de)快速擴散和廣泛(fan)結合,成品為冶(ye)金(jin)結合的(de)復(fu)(fu)合擠(ji)(ji)壓(ya)管。

3. 復(fu)合(he)鋼板焊接法

這是目前制造直徑大(da)于300mm以上(shang)石(shi)油天(tian)然(ran)(ran)氣輸(shu)送管道用復合鋼(gang)管的主(zhu)要方法。它先將兩(liang)種不同材質的板坯用超大(da)功率熱(re)軋機進行熱(re)復合,然(ran)(ran)后用UO工藝卷成管坯,再(zai)進行縱縫焊接。采用這種方法生產復合鋼(gang)管的工藝流(liu)程為(wei):

熱軋(ya)板坯→用(yong)機械或化學(xue)法處(chu)理二層板坯待復合表(biao)面→組成雙層板進(jin)行熱軋(ya)復合→UO成形管坯→縱縫焊(han)接→擴管→熱處(chu)理。

4.冷加工擴散退(tui)火法(fa)

這(zhe)種(zhong)方(fang)法與熱(re)加(jia)工方(fang)法最大的不(bu)同(tong)(tong)是:首先將不(bu)同(tong)(tong)材質的管坯分別制成冷軋或冷拔(ba)無縫(feng)管,其次在(zai)內層(ceng)管坯的外側纏繞一(yi)層(ceng)特制的低熔點中間層(ceng)薄帶,經冷拔(ba)后,再進行高溫擴散退火(huo),它的工藝流程如下(xia):

冷(leng)軋與冷(leng)拔制成內(nei)層管(guan)(guan)與外層管(guan)(guan)→用機械或化(hua)學法處(chu)理待(dai)復合管(guan)(guan)的接觸表面→在內(nei)層管(guan)(guan)的外側(ce)螺(luo)旋式(shi)纏繞低熔點金(jin)屬(shu)帶→配管(guan)(guan)→冷(leng)拔或冷(leng)軋→擴散(san)退火(huo)→冷(leng)軋或冷(leng)拔(必(bi)要)。

5. 粉末法

粉(fen)末(mo)冶金法制造復(fu)合鋼管(guan)的工藝(yi),其工藝(yi)流程(cheng)如下:真空感(gan)應爐熔(rong)煉、氣體霧(wu)化制粉(fen)→分(fen)級→粉(fen)末(mo)充(chong)填→冷(或熱(re)(re))等靜(jing)壓(ya)→坯料加熱(re)(re)→熱(re)(re)擠壓(ya)。該工藝(yi)最早由日(ri)本山(shan)陽特殊(shu)鋼公司和日(ri)本新日(ri)鐵公司等開發。

6. 雙金屬壓熔錨合(he)冶金復合(he)

浙江(jiang)至(zhi)德(de)鋼業有限公司開發(fa)的(de)(de)雙金屬(shu)(shu)(shu)壓熔(rong)(rong)錨(mao)合(he)冶(ye)金復合(he)管(guan),是通(tong)過高(gao)(gao)溫高(gao)(gao)壓同時作用,基(ji)管(guan)、內管(guan)材料(liao)接觸界面的(de)(de)金屬(shu)(shu)(shu)熔(rong)(rong)融液態化,之后兩種金屬(shu)(shu)(shu)材料(liao)液相經過混合(he)凝固(gu)產生金屬(shu)(shu)(shu)鍵結(jie)合(he)和新的(de)(de)金屬(shu)(shu)(shu)相態組織,最終實現高(gao)(gao)結(jie)合(he)力的(de)(de)冶(ye)金復合(he)管(guan)。雙金屬(shu)(shu)(shu)壓熔(rong)(rong)錨(mao)合(he)冶(ye)金復合(he)不銹鋼管(guan)的(de)(de)基(ji)管(guan)和內管(guan)之間結(jie)合(he)強度可超過210MPa,是無縫隙、冶(ye)金級的(de)(de)整體金屬(shu)(shu)(shu)復合(he)方法(fa)。