1. 焊前(qian)準(zhun)備

埋弧焊時,由于看不見焊接熔池,也看不到待焊軌跡,施焊過程操作稍有不當,即產生焊偏、焊瘤等缺陷;而且,通常自動焊的焊接速度設定后不能進行自適應調節,即填充金屬熔入熔池的多少是基本固定不變的,不能適應坡口大小、間隙寬窄的波動;加之電流密度大,熱量集中,收弧時弧坑較大,易產生弧坑裂紋。為此,對待焊件邊緣(包括坡口)要求較高。首先待焊工件邊緣要平整,要求焊嘴端面與待焊處要保持恒定距離,不能有過大的跳動;再者坡口和板邊最好用創邊機加工,沒有刨邊機可用等離子弧切割機進行加工,但要保持切口面平整。當坡口處有殘留渣跡和殘余變形時,一定要用砂輪打磨平滑和矯正齊平,用這兩種方法加工的坡口,熱影響區小,不會影響焊接接頭的腐蝕性。

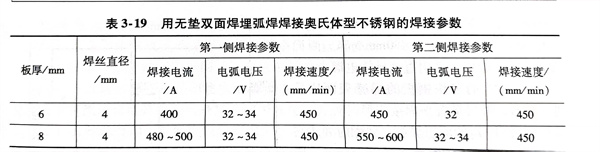

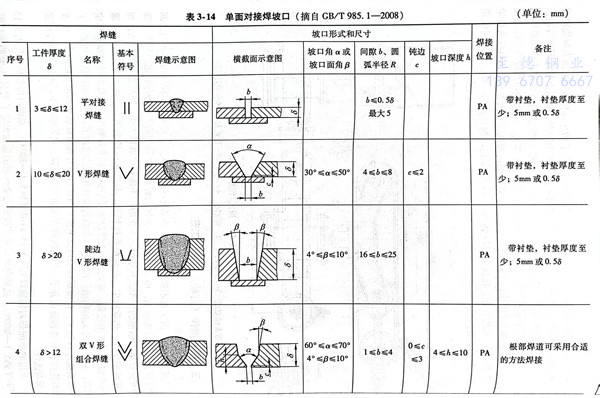

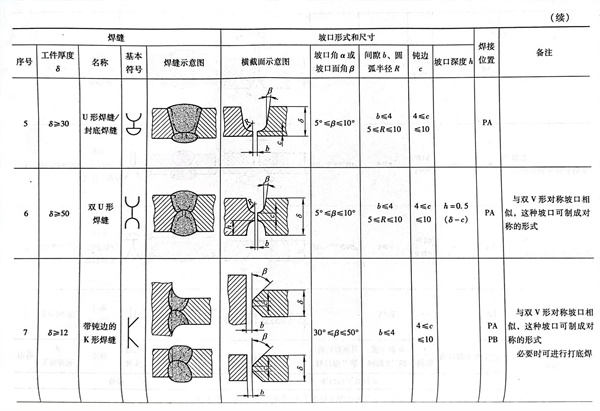

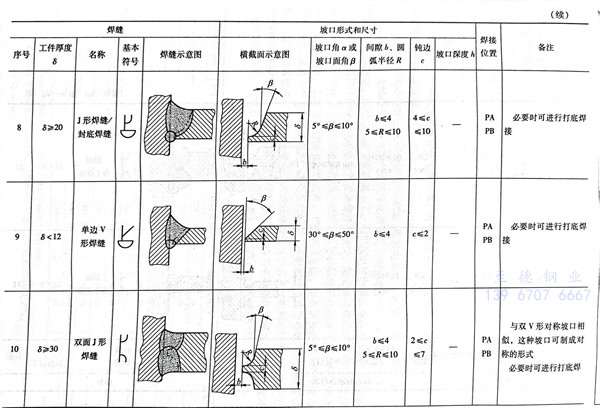

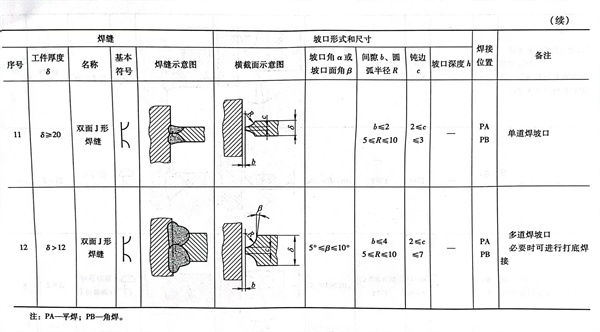

常用(yong)的單面(mian)(mian)焊(han)(han)對(dui)(dui)接(jie)坡(po)口(kou)(kou)見(jian)表(biao)3-14(GB/T985.1-2008),雙面(mian)(mian)對(dui)(dui)接(jie)焊(han)(han)坡(po)口(kou)(kou)見(jian)表(biao)3-15(GB/T 985.1-2008)。這兩(liang)種坡(po)口(kou)(kou)形(xing)式按照完全熔(rong)(rong)透的原則規定了對(dui)(dui)接(jie)接(jie)頭的坡(po)口(kou)(kou)形(xing)式和尺寸,對(dui)(dui)于不完全熔(rong)(rong)透的對(dui)(dui)接(jie)接(jie)頭允許采用(yong)其他形(xing)式的焊(han)(han)接(jie)坡(po)口(kou)(kou)。這兩(liang)種坡(po)口(kou)(kou)形(xing)式也是全國壓(ya)力容器標準(zhun)化(hua)技術(shu)委(wei)員會推薦在壓(ya)力容器及壓(ya)力元件中(zhong)使用(yong)。對(dui)(dui)接(jie)接(jie)頭待焊(han)(han)處之間間隙和坡(po)口(kou)(kou)鈍邊要均勻一致,不然(ran)焊(han)(han)接(jie)時就不可避(bi)免地產生燒穿、未焊(han)(han)透、未熔(rong)(rong)合或者表(biao)面(mian)(mian)成(cheng)形(xing)不好(hao)等缺陷。

施焊(han)(han)以前要配(pei)備引(yin)(yin)弧(hu)(hu)板和引(yin)(yin)出板,縱焊(han)(han)縫(feng)(feng)引(yin)(yin)弧(hu)(hu)板的厚度(du)和化學成分要與待焊(han)(han)材料(liao)一致,引(yin)(yin)弧(hu)(hu)板的長度(du)不(bu)小于(yu)150mm,寬度(du)不(bu)小于(yu)50mm,引(yin)(yin)弧(hu)(hu)板和引(yin)(yin)出板與待焊(han)(han)件之間要平齊(qi),不(bu)允許留(liu)有間隙。焊(han)(han)接(jie)環焊(han)(han)縫(feng)(feng)不(bu)能用引(yin)(yin)弧(hu)(hu)板和引(yin)(yin)出板時(shi),只好在待焊(han)(han)處引(yin)(yin)弧(hu)(hu),焊(han)(han)過一段距(ju)離后,要將引(yin)(yin)弧(hu)(hu)處進行修(xiu)整;收(shou)弧(hu)(hu)時(shi),仍在焊(han)(han)縫(feng)(feng)上收(shou)弧(hu)(hu),但必須修(xiu)磨收(shou)弧(hu)(hu)焊(han)(han)縫(feng)(feng),不(bu)允許有弧(hu)(hu)坑裂紋和弧(hu)(hu)坑凹陷。

2. 焊接參數(shu)

埋弧(hu)(hu)焊的焊接(jie)(jie)參數項目比焊條電(dian)(dian)(dian)弧(hu)(hu)焊多,有焊接(jie)(jie)電(dian)(dian)(dian)流、電(dian)(dian)(dian)弧(hu)(hu)電(dian)(dian)(dian)壓(ya)、焊絲(si)(si)直徑(jing)、焊絲(si)(si)輸(shu)送(song)速(su)度和焊接(jie)(jie)速(su)度等。

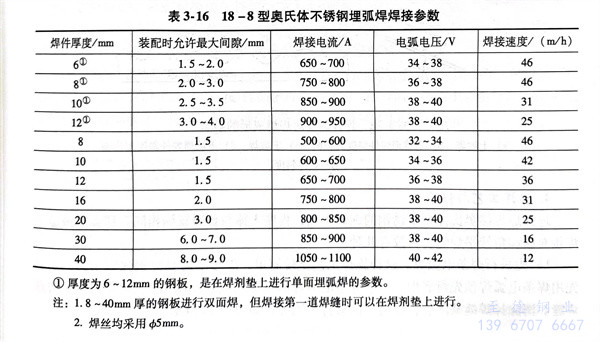

焊(han)(han)(han)(han)接(jie)(jie)(jie)(jie)(jie)電(dian)(dian)(dian)(dian)流的大小(xiao)(xiao)直接(jie)(jie)(jie)(jie)(jie)影響焊(han)(han)(han)(han)接(jie)(jie)(jie)(jie)(jie)熔(rong)池的深(shen)淺,焊(han)(han)(han)(han)接(jie)(jie)(jie)(jie)(jie)電(dian)(dian)(dian)(dian)流大,熱輸入大,焊(han)(han)(han)(han)接(jie)(jie)(jie)(jie)(jie)熔(rong)池就(jiu)深(shen);反之(zhi)就(jiu)淺。電(dian)(dian)(dian)(dian)弧(hu)電(dian)(dian)(dian)(dian)壓(ya)隨(sui)著電(dian)(dian)(dian)(dian)弧(hu)長度(du)(du)(du)的變(bian)化(hua)而變(bian)化(hua),電(dian)(dian)(dian)(dian)弧(hu)拉長了,電(dian)(dian)(dian)(dian)弧(hu)電(dian)(dian)(dian)(dian)壓(ya)就(jiu)升高,焊(han)(han)(han)(han)縫寬(kuan)度(du)(du)(du)明顯增(zeng)寬(kuan),焊(han)(han)(han)(han)接(jie)(jie)(jie)(jie)(jie)熔(rong)池的深(shen)度(du)(du)(du)就(jiu)減小(xiao)(xiao)了。當(dang)焊(han)(han)(han)(han)接(jie)(jie)(jie)(jie)(jie)電(dian)(dian)(dian)(dian)流和電(dian)(dian)(dian)(dian)弧(hu)電(dian)(dian)(dian)(dian)壓(ya)不變(bian)時,焊(han)(han)(han)(han)接(jie)(jie)(jie)(jie)(jie)速度(du)(du)(du)一提高,電(dian)(dian)(dian)(dian)弧(hu)給予焊(han)(han)(han)(han)接(jie)(jie)(jie)(jie)(jie)熔(rong)池中單位長度(du)(du)(du)熱量勢(shi)必減少(shao),隨(sui)著導致焊(han)(han)(han)(han)縫熔(rong)深(shen)和焊(han)(han)(han)(han)縫寬(kuan)度(du)(du)(du)減小(xiao)(xiao),焊(han)(han)(han)(han)絲直徑的加粗,擴(kuo)大了電(dian)(dian)(dian)(dian)弧(hu)范圍(wei),使熔(rong)寬(kuan)增(zeng)加;如果焊(han)(han)(han)(han)接(jie)(jie)(jie)(jie)(jie)電(dian)(dian)(dian)(dian)流保持不變(bian),則熔(rong)深(shen)將相(xiang)應地(di)減少(shao)。上述各項焊(han)(han)(han)(han)接(jie)(jie)(jie)(jie)(jie)參(can)數的選擇(ze),不能(neng)單項考慮,要(yao)有(you)機地(di)匹(pi)配(pei),進(jin)行綜合(he)(he)平衡分析,找出一個主要(yao)焊(han)(han)(han)(han)接(jie)(jie)(jie)(jie)(jie)參(can)數,再充分試驗后(hou),才(cai)能(neng)制訂(ding)出最佳參(can)數。產(chan)(chan)品(pin)(pin)施(shi)焊(han)(han)(han)(han)以(yi)前,一定(ding)要(yao)用試板進(jin)行模(mo)擬(ni)焊(han)(han)(han)(han)接(jie)(jie)(jie)(jie)(jie)試驗,當(dang)試板焊(han)(han)(han)(han)接(jie)(jie)(jie)(jie)(jie)接(jie)(jie)(jie)(jie)(jie)頭(tou)的力學性能(neng)和耐蝕性均滿足(zu)產(chan)(chan)品(pin)(pin)設計圖(tu)樣技術要(yao)求后(hou)才(cai)能(neng)對(dui)產(chan)(chan)品(pin)(pin)進(jin)行施(shi)焊(han)(han)(han)(han)。對(dui)于壓(ya)力容器(qi)受壓(ya)元件的焊(han)(han)(han)(han)接(jie)(jie)(jie)(jie)(jie),要(yao)經過焊(han)(han)(han)(han)接(jie)(jie)(jie)(jie)(jie)工藝評定(ding)合(he)(he)格后(hou),方能(neng)在產(chan)(chan)品(pin)(pin)上正式施(shi)焊(han)(han)(han)(han)。表3-16所列出的焊(han)(han)(han)(han)接(jie)(jie)(jie)(jie)(jie)參(can)數可(ke)供參(can)考。

3. 操作因素

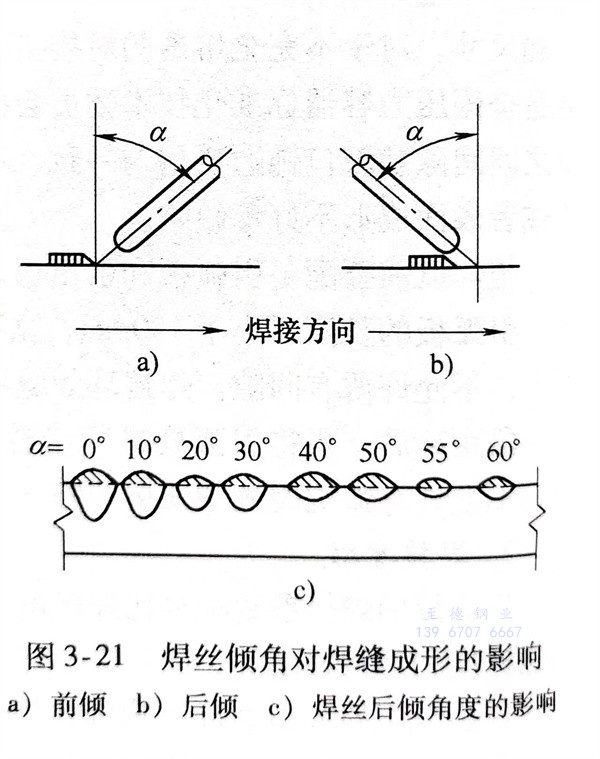

焊(han)(han)絲(si)傾(qing)(qing)斜(xie)(xie)方向分為(wei)前(qian)(qian)傾(qing)(qing)和后(hou)傾(qing)(qing)兩各種(zhong),如圖(tu)3-21所(suo)示。焊(han)(han)絲(si)傾(qing)(qing)角的(de)大小不(bu)同(tong),電(dian)(dian)弧對(dui)熔(rong)池(chi)(chi)的(de)力和熱(re)作(zuo)(zuo)用(yong)(yong)(yong)也(ye)就(jiu)不(bu)同(tong),從而(er)影響到(dao)焊(han)(han)縫成形。當(dang)焊(han)(han)絲(si)以一定(ding)傾(qing)(qing)角向后(hou)傾(qing)(qing)時,電(dian)(dian)弧力對(dui)熔(rong)池(chi)(chi)金屬的(de)后(hou)緣作(zuo)(zuo)用(yong)(yong)(yong)減弱,熔(rong)池(chi)(chi)底部的(de)金屬受熱(re)減少,故熔(rong)深(shen)變淺,如圖(tu)3-21c所(suo)示。后(hou)傾(qing)(qing)角越大,熔(rong)深(shen)越淺而(er)熔(rong)寬增寬。相(xiang)反,當(dang)焊(han)(han)絲(si)作(zuo)(zuo)適(shi)當(dang)前(qian)(qian)傾(qing)(qing)時可少許提高(gao)熔(rong)深(shen)。這(zhe)種(zhong)前(qian)(qian)傾(qing)(qing)斜(xie)(xie)焊(han)(han)絲(si)的(de)方法(fa)(fa),通常較少采(cai)用(yong)(yong)(yong),只有在特定(ding)情況(kuang)下使用(yong)(yong)(yong),如焊(han)(han)接小直(zhi)徑圓(yuan)筒形焊(han)(han)件的(de)環焊(han)(han)縫就(jiu)采(cai)用(yong)(yong)(yong)這(zhe)種(zhong)方法(fa)(fa)。

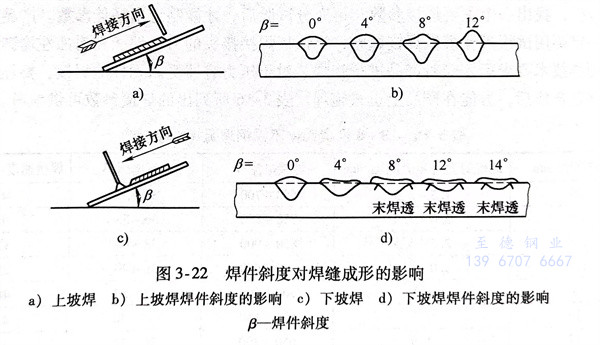

焊(han)(han)(han)(han)件在(zai)傾(qing)斜(xie)位置焊(han)(han)(han)(han)接(jie)時(shi),有上(shang)坡(po)(po)焊(han)(han)(han)(han)和下坡(po)(po)焊(han)(han)(han)(han)之分(fen),如圖3-22所示,它們(men)對焊(han)(han)(han)(han)縫(feng)(feng)成形(xing)(xing)的(de)(de)(de)影響有明(ming)(ming)顯的(de)(de)(de)不同。上(shang)坡(po)(po)焊(han)(han)(han)(han)時(shi),焊(han)(han)(han)(han)縫(feng)(feng)余(yu)高過高,兩(liang)側(ce)易出現咬邊(bian),焊(han)(han)(han)(han)縫(feng)(feng)表面成形(xing)(xing)明(ming)(ming)顯惡化(hua),實際工作中應避免采用(yong)上(shang)坡(po)(po)焊(han)(han)(han)(han)。下坡(po)(po)焊(han)(han)(han)(han)與上(shang)坡(po)(po)焊(han)(han)(han)(han)相反,焊(han)(han)(han)(han)縫(feng)(feng)的(de)(de)(de)熔深和余(yu)高均有所減少,而熔寬(kuan)略(lve)有增(zeng)加(jia),焊(han)(han)(han)(han)縫(feng)(feng)成形(xing)(xing)得到改善。在(zai)焊(han)(han)(han)(han)接(jie)圓筒焊(han)(han)(han)(han)件的(de)(de)(de)內、外(wai)環焊(han)(han)(han)(han)縫(feng)(feng)時(shi),一般采用(yong)下坡(po)(po)焊(han)(han)(han)(han),以減少發生燒穿的(de)(de)(de)現象并改善焊(han)(han)(han)(han)縫(feng)(feng)成形(xing)(xing)。當(dang)然,焊(han)(han)(han)(han)件下坡(po)(po)焊(han)(han)(han)(han)的(de)(de)(de)角度過大也會產生未焊(han)(han)(han)(han)透。

4. 施焊工藝與(yu)程(cheng)序

埋弧焊(han)(han)焊(han)(han)接奧氏體(ti)型不銹鋼(gang)的施焊(han)(han)工藝,程(cheng)序大體(ti)與普通碳鋼(gang)相同(tong)。埋弧焊(han)(han)最適宜焊(han)(han)接對接和角接平(ping)焊(han)(han)縫(feng),大致(zhi)有幾種:

a. 先進(jin)行(xing)焊條電弧(hu)焊

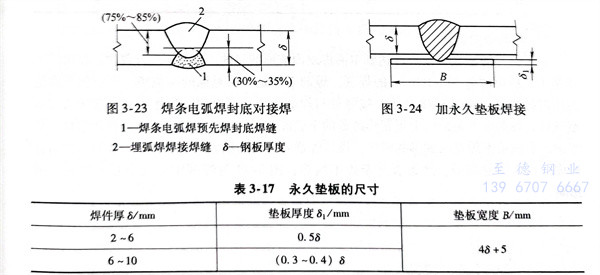

這種施(shi)焊工藝比(bi)較簡單,焊接不需(xu)要(yao)特別強固工裝,而是先(xian)用焊條電弧(hu)焊預先(xian)封底焊。要(yao)求焊條電弧(hu)焊的熔深達到板厚(hou)的1/3,焊完(wan)以后(hou),清理焊縫(feng)。清除(chu)掉焊縫(feng)缺陷后(hou),在(zai)另一面進(jin)行(xing)埋弧(hu)焊,如圖3-23所示。

b. 永久墊(dian)板埋弧焊

這是指焊(han)(han)(han)件裝配時將同(tong)種鋼材(cai)的(de)墊(dian)(dian)(dian)板(ban)緊(jin)密地貼在(zai)接頭(tou)下(xia)部用定(ding)位焊(han)(han)(han)固定(ding),進行單面熔透(tou)焊(han)(han)(han)的(de)一(yi)種工藝。此(ci)時要(yao)求墊(dian)(dian)(dian)板(ban)與焊(han)(han)(han)件之間間隙不得(de)超(chao)過0.5~1.0mm,否則液(ye)態金(jin)屬或熔渣必然從間隙處流出或嵌入夾縫(feng)(feng)中間而(er)造成焊(han)(han)(han)接缺隙。焊(han)(han)(han)接完(wan)畢(bi),墊(dian)(dian)(dian)板(ban)有一(yi)部分金(jin)屬被熔入焊(han)(han)(han)縫(feng)(feng)成為(wei)焊(han)(han)(han)縫(feng)(feng)金(jin)屬,與焊(han)(han)(han)件牢固地焊(han)(han)(han)在(zai)一(yi)起。故要(yao)求墊(dian)(dian)(dian)板(ban)的(de)化學成分、力(li)學性能和耐蝕(shi)性與焊(han)(han)(han)件相同(tong)。永(yong)久墊(dian)(dian)(dian)板(ban)的(de)尺寸見表3-17。永(yong)久墊(dian)(dian)(dian)板(ban)焊(han)(han)(han)接時的(de)裝配示(shi)(shi)意圖如圖3-24所示(shi)(shi)。焊(han)(han)(han)接容器封(feng)頭(tou)時,如果容器內部無法施焊(han)(han)(han)時,往往采(cai)用這種方法。

c. 鎖底對接接頭埋弧焊

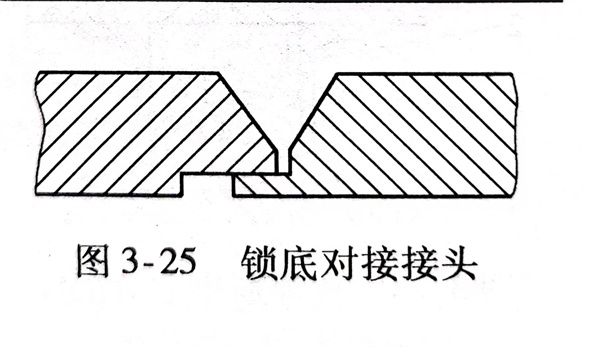

這種焊接(jie)(jie)方法適用于厚(hou)度大于10mm的構件(jian),常用于小(xiao)直徑厚(hou)壁圓筒形(xing)焊件(jian)的環(huan)縫焊接(jie)(jie),效果很好。鎖(suo)底對接(jie)(jie)接(jie)(jie)頭焊接(jie)(jie)如圖3-25所(suo)示。

d. 純(chun)銅墊(dian)埋弧(hu)焊

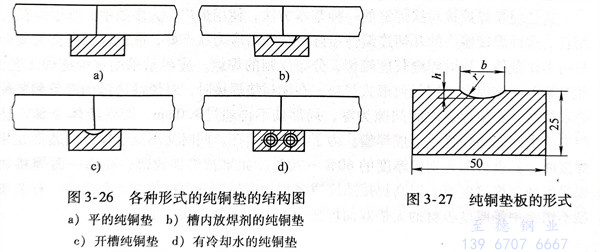

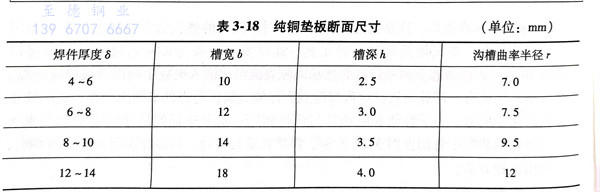

這種(zhong)焊(han)接(jie)(jie)(jie)方法(fa)能(neng)使焊(han)接(jie)(jie)(jie)構件(jian)達到單(dan)面(mian)(mian)焊(han)雙面(mian)(mian)成(cheng)形(xing)的(de)目(mu)的(de)。純銅(tong)墊靠焊(han)接(jie)(jie)(jie)夾具緊貼待焊(han)接(jie)(jie)(jie)接(jie)(jie)(jie)頭下(xia)面(mian)(mian),它與(yu)焊(han)件(jian)之間間隙不允(yun)許大于0.5mm。各種(zhong)形(xing)式的(de)純銅(tong)墊結構圖(tu)見(jian)圖(tu)3-26。純銅(tong)墊板的(de)形(xing)狀和尺寸(cun)見(jian)圖(tu)3-27和表3-18。在(zai)純銅(tong)墊接(jie)(jie)(jie)觸焊(han)件(jian)的(de)一面(mian)(mian)開槽(cao),槽(cao)的(de)中心要(yao)與(yu)接(jie)(jie)(jie)縫(feng)處對準(zhun),如果(guo)在(zai)槽(cao)內放焊(han)劑(見(jian)圖(tu)3-26b),則槽(cao)的(de)寬度和深度都要(yao)相應地加(jia)寬加(jia)深。

e. 焊(han)劑墊埋(mai)弧焊(han)

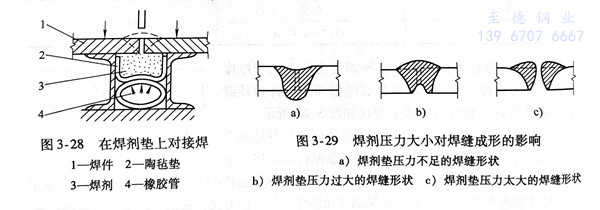

這(zhe)種焊(han)(han)(han)(han)接方法也可使(shi)焊(han)(han)(han)(han)件(jian)達到(dao)單面(mian)(mian)焊(han)(han)(han)(han)雙面(mian)(mian)成(cheng)形的目的。要根據焊(han)(han)(han)(han)件(jian)厚(hou)度(du),在接縫(feng)(feng)下(xia)面(mian)(mian)墊上一(yi)層厚(hou)度(du)為30~100mm的焊(han)(han)(han)(han)劑(ji),焊(han)(han)(han)(han)劑(ji)下(xia)面(mian)(mian)是(shi)一(yi)層絕緣的陶氈墊,陶氈墊下(xia)面(mian)(mian)是(shi)封閉的橡膠管(guan),如(ru)圖(tu)3-28所示。接縫(feng)(feng)處與焊(han)(han)(han)(han)劑(ji)墊中心要對中,當橡膠管(guan)一(yi)端通入壓縮空氣時,焊(han)(han)(han)(han)劑(ji)被均(jun)勻地向(xiang)上頂(ding)(ding)緊焊(han)(han)(han)(han)縫(feng)(feng)處的下(xia)表面(mian)(mian)。焊(han)(han)(han)(han)接時,電(dian)弧將(jiang)熔透焊(han)(han)(han)(han)件(jian)并熔化(hua)一(yi)些焊(han)(han)(han)(han)劑(ji),形成(cheng)單面(mian)(mian)焊(han)(han)(han)(han)雙面(mian)(mian)成(cheng)形的焊(han)(han)(han)(han)縫(feng)(feng)。假若(ruo)焊(han)(han)(han)(han)劑(ji)向(xiang)上頂(ding)(ding)的壓力(li)過大或(huo)過小,在焊(han)(han)(han)(han)縫(feng)(feng)背面(mian)(mian)會形成(cheng)凹(ao)槽或(huo)突起部(bu)分,嚴重者甚至焊(han)(han)(han)(han)不成(cheng)形,圖(tu)3-29為焊(han)(han)(han)(han)劑(ji)壓力(li)大小對焊(han)(han)(han)(han)縫(feng)(feng)成(cheng)形的影響。

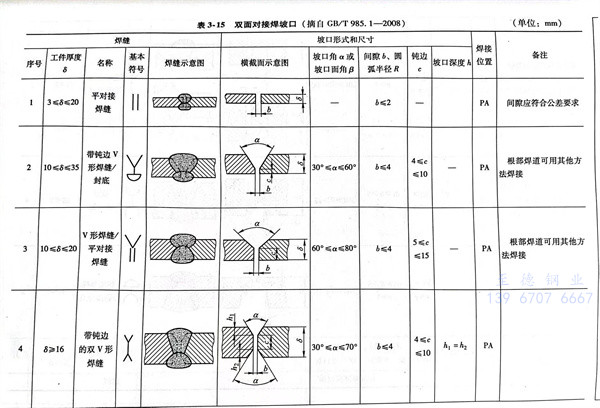

f. 雙(shuang)面對接埋弧(hu)焊

這是埋弧焊焊接對接焊縫的一種基本方法,使用最廣,大多數中、厚板焊接時均使用它。這種焊接接頭的幾何連續性最好,承載后應力狀態好,能適應工作負荷復雜和苛刻的工作條件,故對焊縫長度較長,分布規則的焊縫,應盡量采用這種施焊工藝方法。此時第一面施焊也不用任何形式襯墊,在無襯墊焊接時,對焊件邊緣的準備和裝配質量要求較高,希望焊縫之間間隙為零,局部處不得超過1.0mm,否則液體金屬容易從間隙中流出而燒穿焊縫或形成焊瘤。為了有一定熔深,同時又不至于焊穿,通常在第一面焊接時,要求熔深為鋼板厚度的60%~70%。如果被焊件較薄,在第一面焊接時,可以采取減少焊接電流,提高焊接速度或者焊絲向后傾斜等措施來避免燒穿。有關奧氏體不銹鋼中等厚度板材的無墊雙面埋弧焊的焊接參數見表3-19。