目前,液壓脹接的理論分析仍然建立在雙層簡體模型基礎上,且把液壓脹管過程分為三個階段:不銹鋼換熱管(guan)變形階段、管板加載階段以及卸載階段。通過不同的材料性能假設,可以得到不同階段脹接壓力計算公式。

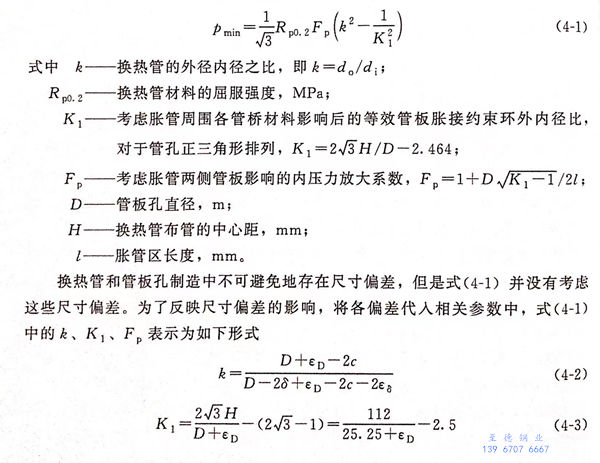

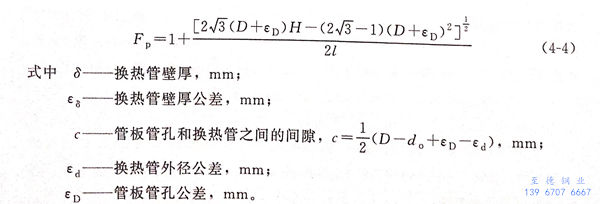

雖然根據材料的(de)彈塑(su)性理(li)論推導而得(de)到(dao)的(de)理(li)論公式沒有(you)考慮材料的(de)應(ying)變強化和間隙(xi),但(dan)是該類公式因為形式簡(jian)單而被廣泛應(ying)用在工程實際中。當(dang)把(ba)周(zhou)圍(wei)約束(shu)脹(zhang)管的(de)管橋考慮作簡(jian)體時,貼脹(zhang)所需(xu)的(de)最小脹(zhang)接壓力可根據以下公式計算:

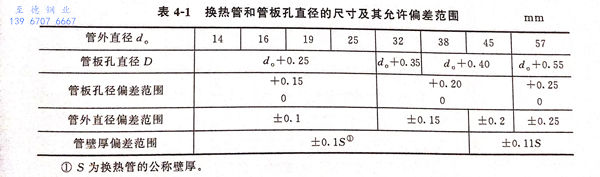

GB 13296-2013《鍋爐、熱交換(huan)器用不銹鋼無縫鋼管(guan)》給出(chu)了(le)尺寸(cun)精度較高的(de)常用冷拔不銹鋼換(huan)熱管(guan)外直(zhi)徑(jing)和壁(bi)厚允(yun)(yun)許偏(pian)差范(fan)圍(wei),GB/T 151-2014《熱交換(huan)器》給出(chu)了(le)與換(huan)熱管(guan)對應的(de)管(guan)板孔直(zhi)徑(jing)及其允(yun)(yun)許偏(pian)差范(fan)圍(wei),換(huan)熱管(guan)和管(guan)板孔直(zhi)徑(jing)的(de)尺寸(cun)及其允(yun)(yun)許偏(pian)差范(fan)圍(wei)如表4-1所示。

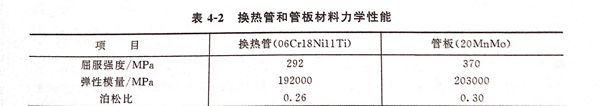

為討論(lun)尺寸偏差的影響,以(yi)do=25mm、k=1.19的冷(leng)拔(ba)不(bu)銹(xiu)鋼管(guan)(guan)(guan)為例,考慮(lv)換(huan)熱管(guan)(guan)(guan)外直徑(jing)偏差?d、管(guan)(guan)(guan)壁厚偏差?s以(yi)及管(guan)(guan)(guan)板管(guan)(guan)(guan)孔直徑(jing)偏差?D,代(dai)入式(shi)(4-1)計算最小脹接壓(ya)力。分析(xi)時,假設換(huan)熱管(guan)(guan)(guan)在管(guan)(guan)(guan)板上以(yi)等邊(bian)三(san)角形(xing)分布(bu),管(guan)(guan)(guan)板管(guan)(guan)(guan)孔中心距(ju)32mm,管(guan)(guan)(guan)板孔直徑(jing)為25.25mm,脹管(guan)(guan)(guan)區長度 =268mm,換(huan)熱管(guan)(guan)(guan)和管(guan)(guan)(guan)板材料(liao)以(yi)及力學性能見表4-2。

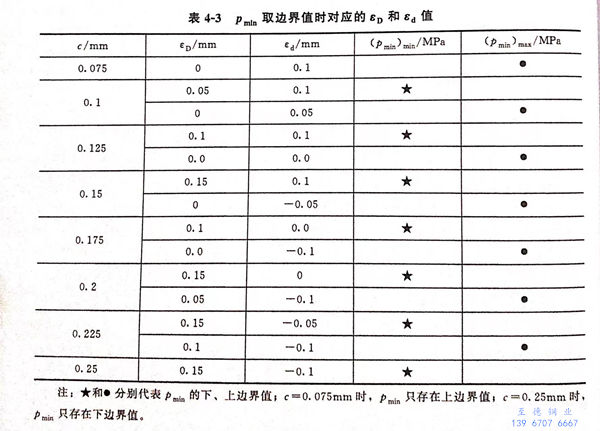

根(gen)據以上數據,不(bu)考(kao)慮尺(chi)寸(cun)公差時(shi),根(gen)據式(shi)(4-1)計算可得最小脹接力為202MPa。從表4-1可得,與φ25mm不(bu)銹(xiu)鋼(gang)(gang)換熱管相配合的低合金(jin)鋼(gang)(gang)管板管孔(kong)直0,+0.15mm。對(dui)于公稱尺(chi)寸(cun)為φ25mm×2mm冷拔不(bu)銹(xiu)鋼(gang)(gang)管,其外徑(jing)尺(chi)寸(cun)允許(xu)偏差是士0.1mm,壁厚尺(chi)寸(cun)允許(xu)偏差為±0.2mm。根據上述(shu)規定(ding)(ding)可(ke)以得到:?D=0~0.15mm、εd=-0.1~0.1mm、εδ=-0.2~0.2mm,管(guan)(guan)子外壁和(he)管(guan)(guan)板孔之間(jian)(jian)的初始間(jian)(jian)隙c在0.075~0.25mm之間(jian)(jian)。為便(bian)于(yu)分(fen)析,現取(qu)壁厚(hou)偏差(cha)εδ=0.2mm、0.1mm、0.0mm、-0.1mm、-0.2mm,間(jian)(jian)隙c=0.075mm、0.100mm、0.125mm、0.150mm、0.175mm、0.200mm、0.225mm、0.250mm。對式(shi)(4-1)~式(shi)(4-4)分(fen)析可(ke)以發(fa)現,當脹接件基本尺寸、間(jian)(jian)隙c和(he)壁厚(hou)偏差(cha)?d值(zhi)確定(ding)(ding)后(hou),Pmin僅(jin)是?D的函(han)(han)數,且(qie)在0~0.15mm范(fan)圍內是單調減函(han)(han)數,此時,pmin存(cun)在兩個邊(bian)界值(zhi)。表4-3列出了(le)壁厚(hou)和(he)間(jian)(jian)隙一定(ding)(ding)時,p,min取(qu)邊(bian)界值(zhi)時對應的?D和(he)?d值(zhi)。

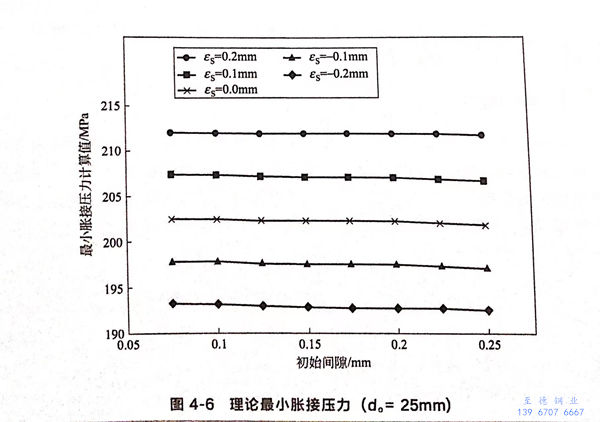

為保證(zheng)計(ji)算結果的(de)精確,求出每一種壁厚(hou)和間(jian)隙組(zu)合下pmin的(de)上下邊界值(zhi),取兩(liang)者(zhe)的(de)平(ping)均值(zhi)作為pmin計(ji)算值(zhi),所有的(de)計(ji)算結果繪于圖4-6。

計(ji)算結果表(biao)明,在(zai)間隙(xi)相同的情(qing)況(kuang)下(xia),最(zui)小脹接壓(ya)力受不(bu)銹鋼換熱管(guan)(guan)壁(bi)厚偏(pian)差(cha)的影(ying)響較大(da),并且隨壁(bi)厚偏(pian)差(cha)的增(zeng)大(da)而(er)增(zeng)大(da);而(er)在(zai)同一壁(bi)厚偏(pian)差(cha)下(xia),初始徑向間隙(xi)對最(zui)小脹接壓(ya)力幾乎沒有影(ying)響,如圖4-6所(suo)示。為了研究存在(zai)公(gong)差(cha)時(shi)式(4-1)計(ji)算結果的準(zhun)確(que)性以及公(gong)差(cha)對pmin的實際影(ying)響,在(zai)4.3節(jie)中采用(yong)有限(xian)元(yuan)模(mo)擬(ni)管(guan)(guan)板和換熱管(guan)(guan)的脹接過(guo)程。

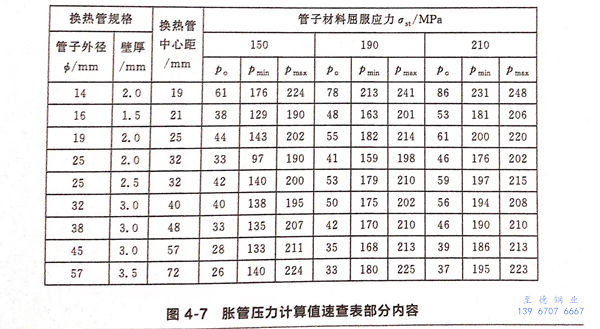

為(wei)了(le)(le)節(jie)省(sheng)時(shi)間(jian),有些(xie)企(qi)業根據式(4-1)制(zhi)定了(le)(le)《脹(zhang)管壓(ya)力計算值速(su)查表》,可供加工人員(yuan)快(kuai)速(su)確定脹(zhang)接壓(ya)力值,部分內容如圖4-7所示。

po -- 管子外徑剛發生塑性變形的脹管壓力,MPa

Pmin -- 管子與管板開始產生殘余應力的最小脹管壓力,MPa

pmax -- 管板內壁開始塑性變形的脹管壓力,MPa

管板材(cai)料屈(qu)服應力(li)σsp=210MPa