1. 試件

1Cr18Ni9Ti 不銹(xiu)鋼板(ban),規格300mm×125mm×12mm.60°V形坡口,立焊焊接位置。

單面焊(han)雙(shuang)面成形,封底焊(han)縫的熔(rong)滴過(guo)渡為(wei)短(duan)路過(guo)渡時,通常(chang)可(ke)選用較小的鈍邊(bian)(bian),甚至可(ke)以(yi)不留鈍邊(bian)(bian)。

焊接(jie)中注意天氣的影響,特別是防(fang)風措施(shi)一定(ding)要滿足要求。

2. 坡(po)口準備及裝配(pei)

將坡口面及附近20mm范圍(wei)內的水(shui)、油污、氧化層等清(qing)理干凈。裝(zhuang)配時(shi)預留間(jian)隙2~2.5mm(打底焊(han)(han)(han)(han)時(shi)立(li)向下焊(han)(han)(han)(han),下端間(jian)隙略大)進行定位(wei)焊(han)(han)(han)(han),定位(wei)焊(han)(han)(han)(han)縫在試板的兩端。預留反變(bian)形(xing)3°.

3. 焊接參數的選(xuan)擇

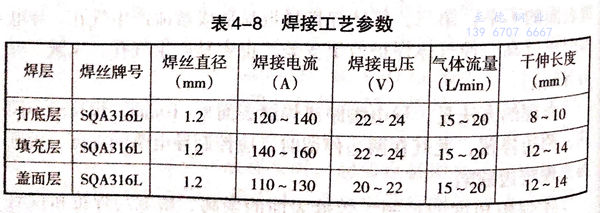

焊接(jie)(jie)電源(yuan)采(cai)用直流反接(jie)(jie)。保護氣體選用二氧(yang)化碳氣體。按表4-8所(suo)選擇的焊接(jie)(jie)參(can)數進(jin)行焊接(jie)(jie)。

4. 打底層焊接

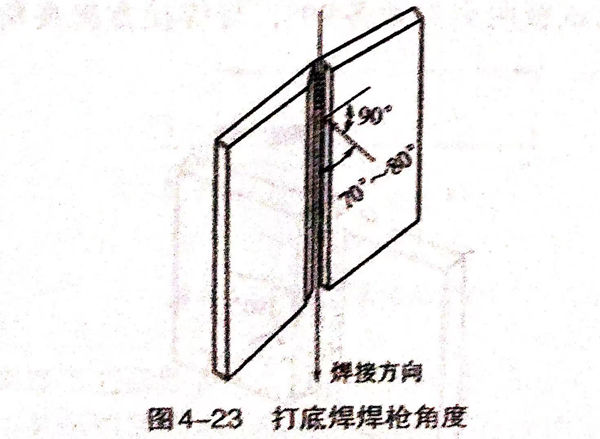

采用連弧焊(han)(han)法,焊(han)(han)接(jie)方向從(cong)上向下。焊(han)(han)槍角度(du)如圖(tu)4-23所示,與試板的夾(jia)角各90°,與焊(han)(han)接(jie)方向的夾(jia)角70°~80°。

在試板(ban)上端(duan)定(ding)位焊(han)處起焊(han),電(dian)弧正常(chang)燃(ran)燒后,焊(han)絲深入(ru)坡口根(gen)部聽到輕微的(de)(de)擊穿(chuan)聲時(shi),根(gen)部焊(han)透(tou)。保持焊(han)槍(qiang)角度(du)向下(xia)移動,焊(han)絲基本(ben)不擺動。如坡口間隙過大(da),可做小幅(fu)鋸齒形(xing)擺動,焊(han)接速度(du)要(yao)快,電(dian)弧應始終(zhong)超前于熔池(chi),避(bi)免熔池(chi)金屬和熔渣下(xia)淌,以(yi)保證焊(han)透(tou)和良好(hao)的(de)(de)背面成形(xing)。

如焊(han)(han)接(jie)過程中中斷焊(han)(han)接(jie),接(jie)頭時應(ying)先將接(jie)頭處打磨成斜坡(po)(po)狀。重新引燃電弧(hu)的(de)位置在斜坡(po)(po)上方5~10mm處,引弧(hu)后正常焊(han)(han)接(jie)即可。當焊(han)(han)至試(shi)板下端(duan)定(ding)位焊(han)(han)縫處時,應(ying)稍作停留,然后在坡(po)(po)口的(de)一(yi)側熄弧(hu),以避(bi)免縮孔產生。

打底焊(han)時焊(han)槍(qiang)(qiang)要把握平穩(wen),可(ke)以用兩只(zhi)手(shou)同時把握焊(han)槍(qiang)(qiang),即(ji)右手(shou)握住(zhu)焊(han)槍(qiang)(qiang)后部,食指按住(zhu)焊(han)槍(qiang)(qiang)開關(guan);左手(shou)握住(zhu)焊(han)把鵝頸部分。

5. 填充層(ceng)焊接

清理打底(di)焊(han)(han)(han)(han)(han)道表面及(ji)坡(po)口(kou)兩(liang)側(ce)的(de)熔(rong)渣及(ji)飛濺(jian)物(wu),清除噴嘴(zui)及(ji)導(dao)電(dian)嘴(zui)上的(de)飛濺(jian)物(wu)。焊(han)(han)(han)(han)(han)槍角度與打底(di)焊(han)(han)(han)(han)(han)相同,采(cai)用下(xia)向焊(han)(han)(han)(han)(han)焊(han)(han)(han)(han)(han)接。填充(chong)層(ceng)可采(cai)用一道或二(er)道焊(han)(han)(han)(han)(han)完(wan)成。填充(chong)焊(han)(han)(han)(han)(han)時應注(zhu)意焊(han)(han)(han)(han)(han)層(ceng)不宜過(guo)厚,焊(han)(han)(han)(han)(han)縫(feng)兩(liang)側(ce)要熔(rong)合良(liang)好,不可將(jiang)兩(liang)側(ce)棱邊熔(rong)化。

若焊(han)接中(zhong)途斷弧,修磨接頭(tou)的(de)處理(li)方法與打底焊(han)相同(tong)。注意每層焊(han)后及時清(qing)理(li)噴嘴及導電嘴上的(de)飛濺物。

6. 蓋面(mian)層的焊接(jie)

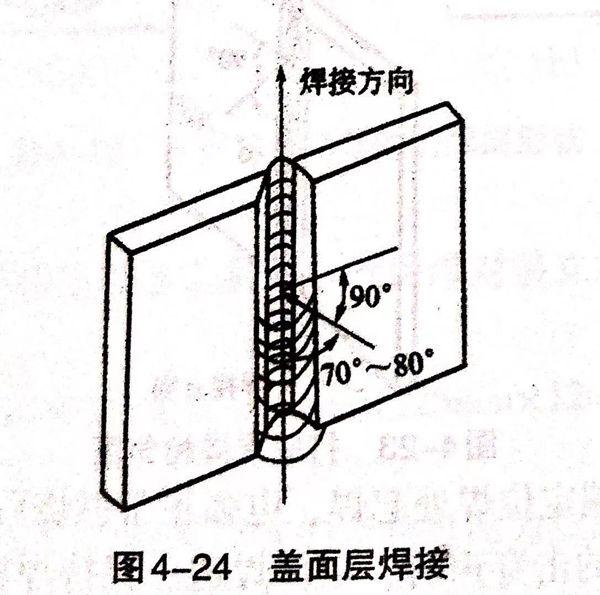

焊(han)前(qian)清理填充焊(han)道表(biao)面及坡口兩側的熔(rong)渣(zha)和飛濺(jian)物(wu)。采用上向焊(han),焊(han)槍(qiang)與試板兩側夾角各90°,與焊(han)接(jie)方向夾角80°~90°,如(ru)圖4-24所示。

焊接過(guo)程中焊槍采(cai)用三角形(xing)擺動,在試(shi)板下(xia)端起焊,當形(xing)成三角形(xing)熔池后,轉入(ru)正式焊接。焊接時,應注意在坡口兩(liang)側稍作(zuo)停留,使之熔合良好,避免產生(sheng)咬(yao)邊和未熔合等缺陷。