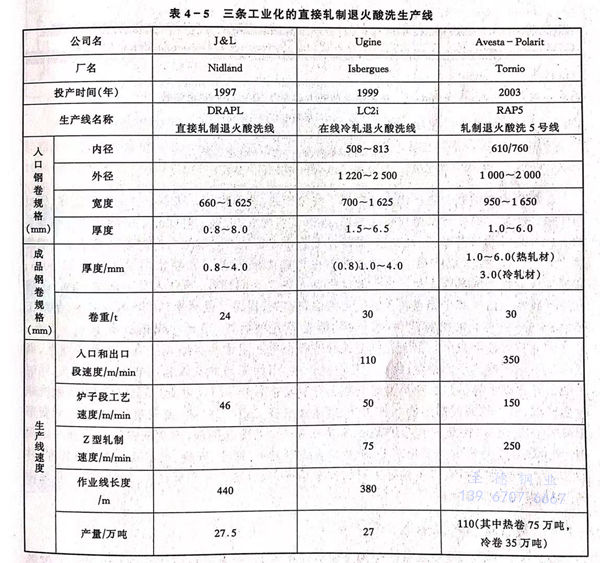

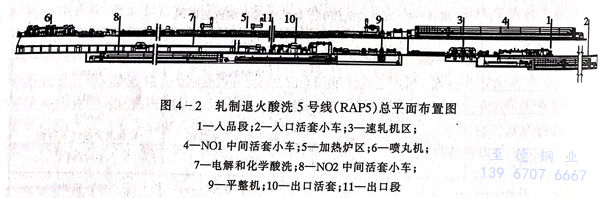

不銹鋼冷軋帶鋼軋制退火酸洗平整連續生產線是借鑒碳鋼冷軋技術現代化模式,將傳統的冷軋(ya)不銹鋼帶(dai)生產工藝中各自獨立的四個工序,即熱軋帶鋼退火酸洗、冷軋、冷軋帶鋼退火酸洗和平整組成一條連續生產線,其目的就是以高效生產來大力降低成本,并能完成控制產品的質量。目前世界上有3個工廠實現了這種生產方式,見表4-5。早在1990年阿維斯塔公司的尼比廠曾在退火酸洗機組的入口側安裝了一臺“Z”型冷軋機,實現了冷軋不銹鋼帶鋼的部分連續生產,但由于當時手段不夠完善,成本效益不明顯,產品表面質量也不盡如意。后來美國J&L公司的米德蘭廠在設計安裝這種連續生產線時作了一些改進,年產量可達25萬噸,1997年投入工業生產,這是世界上第一條冷軋帶鋼軋制退火酸洗平整連續生產線,稱之為“直接軋制退火酸洗生產線(DRAPL)”。但在生產過程中發現表面質量不甚理想,這是因為熱軋帶鋼進入軋機軋制前僅經過機械除鱗,因而表面氧化鐵皮沒有完全除凈所致。1999年法國Ugine公司的伊斯貝格廠投產了一條新的軋制退火酸洗線,這條生產線的特點是:①. 除鱗裝置進行了改進,它包括破鱗機(機械除鱗)、噴丸機和酸洗槽,酸洗采用串級式的淺槽酸性,設3個酸洗槽,另有刷洗、漂洗槽和烘干機;②. 采用了3架Z型軋機進行冷軋,Z型軋機是以森吉米爾軋機專利為基礎的18輥軋機,其特點是可以承受較大的單位壓力,實現較大的壓下量以保證帶鋼表面質量的要求;③. 酸洗工藝有自己的專有技術,不使用硝酸,以避免氨氧化物的排放,從而改善了環境。④. 生產的冷軋不銹鋼304 2B表面質量良好,粗糙度小于0.2,μm,好于歐洲市場2B表面加工的要求,這條生產線稱為“在線軋制退火酸洗線(LC2i)”。值得注意的是Avesta-Polarit公司芬蘭的托尼奧廠將于2003年投產出界上最大的軋制退火酸洗聯合生產線,規模可達110萬噸,其中75萬噸是熱軋帶鋼卷,35萬噸是冷軋帶鋼卷。軋制區由3臺6輥軋機組成,軋機帶側支撐輥和側支撐軸承以穩定工作輥,采用液壓AGC中間輥移動和彎曲技術,軋機后面是一個脫脂區,設有高壓水系統,堿脫脂、刷洗設備、漂洗和干燥劑;酸洗區由中性鹽電解酸洗、中間漂洗、混合化學酸洗、5級Cascade最終清洗和干燥設備組成;平整機既可進行平整道次又可進行壓下道次,根據產品方案可按二輥或四輥模式操作,由于在生產線上作業,因此平整機裝有在線帶鋼卷快速換輥裝置,設備總平面位置見圖4-2。

軋(ya)制(zhi)(zhi)(zhi)退(tui)火(huo)酸(suan)洗聯(lian)合生(sheng)產(chan)線(xian)由(you)于(yu)(yu)實現了(le)高(gao)效(xiao)作(zuo)(zuo)(zuo)業,并消(xiao)除了(le)一(yi)些(xie)不必(bi)要的(de)(de)中(zhong)間(jian)(jian)工序(xu),因此(ci)同傳統的(de)(de)冷(leng)軋(ya)不銹鋼(gang)(gang)(gang)分散(san)的(de)(de)作(zuo)(zuo)(zuo)業線(xian)相(xiang)比(bi),具有下列優點:①. 加工時間(jian)(jian)短。一(yi)般從熱(re)軋(ya)鋼(gang)(gang)(gang)卷到(dao)加工成(cheng)最終成(cheng)品只(zhi)(zhi)需(xu)20分鐘左右,而(er)(er)傳統工藝(yi)(yi)(yi)通(tong)過各(ge)個(ge)不同機組生(sheng)產(chan)到(dao)最終出(chu)成(cheng)品一(yi)般需(xu)要5天左右;②. 投(tou)資(zi)成(cheng)本低。同樣(yang)規模的(de)(de)生(sheng)產(chan)能(neng)力同傳統工藝(yi)(yi)(yi)相(xiang)比(bi)可節省投(tou)資(zi)約30%;③. 減少作(zuo)(zuo)(zuo)業線(xian)上(shang)的(de)(de)操(cao)作(zuo)(zuo)(zuo)人(ren)(ren)員(yuan)。由(you)于(yu)(yu)減少鋼(gang)(gang)(gang)卷在各(ge)工序(xu)間(jian)(jian)作(zuo)(zuo)(zuo)業,操(cao)作(zuo)(zuo)(zuo)人(ren)(ren)員(yuan)可減少50%;④. 降(jiang)(jiang)低生(sheng)產(chan)成(cheng)本。由(you)于(yu)(yu)減少鋼(gang)(gang)(gang)卷在各(ge)機組上(shang)的(de)(de)剪切損失,提高(gao)了(le)成(cheng)材率(達98%~99%,傳統工藝(yi)(yi)(yi)為96%~97%),同時減少墊(dian)紙(zhi)、酸(suan)耗、能(neng)耗等(deng)各(ge)種消(xiao)耗,因此(ci)可降(jiang)(jiang)低成(cheng)本10%~20%。⑤. 占地面積(ji)大(da)幅(fu)度減少。由(you)于(yu)(yu)軋(ya)制(zhi)(zhi)(zhi)退(tui)火(huo)酸(suan)洗聯(lian)合生(sheng)產(chan)線(xian)將各(ge)機組連接在一(yi)條作(zuo)(zuo)(zuo)業線(xian)上(shang),而(er)(er)且(qie)可以采(cai)用多層式(shi)平(ping)面布置,縮短了(le)作(zuo)(zuo)(zuo)業線(xian)長(chang)度,因而(er)(er)場地的(de)(de)有效(xiao)利用面積(ji)大(da)大(da)提高(gao),同時傳統工藝(yi)(yi)(yi)方案中(zhong)各(ge)機組的(de)(de)存料占地面積(ji)也完(wan)全沒有必(bi)要。但(dan)是也應當看到(dao)軋(ya)制(zhi)(zhi)(zhi)退(tui)火(huo)酸(suan)洗聯(lian)合生(sheng)產(chan)線(xian),由(you)于(yu)(yu)軋(ya)制(zhi)(zhi)(zhi)時采(cai)用連軋(ya)方式(shi),軋(ya)制(zhi)(zhi)(zhi)道次只(zhi)(zhi)有二(er)(er)道(二(er)(er)機架)或三道(三機架),總變(bian)開量只(zhi)(zhi)有60%左右,因此(ci)只(zhi)(zhi)能(neng)生(sheng)產(chan)最厚度0.8mm的(de)(de)冷(leng)軋(ya)薄(bo)板,厚度規格尺寸受到(dao)一(yi)定(ding)(ding)限制(zhi)(zhi)(zhi),另外聯(lian)合生(sheng)產(chan)線(xian)的(de)(de)自(zi)動化水平(ping)高(gao),要求在設(she)備選型、制(zhi)(zhi)(zhi)造、安裝(zhuang)、技術軟件等(deng)嚴格管理,并加強對生(sheng)產(chan)操(cao)作(zuo)(zuo)(zuo)人(ren)(ren)員(yuan)和設(she)備維修人(ren)(ren)員(yuan)的(de)(de)技術培訓,只(zhi)(zhi)有這樣(yang)才(cai)能(neng)保證(zheng)生(sheng)產(chan)線(xian)穩定(ding)(ding)可靠(kao)地運行,發揮更(geng)大(da)的(de)(de)經(jing)濟效(xiao)益。