三氯化鐵溶液作為不銹鋼的化學腐蝕加工的腐蝕劑的優點如下。

①. 特別適用于用明膠、骨膠與重鉻酸鹽感光劑作抗蝕劑的情況。三氯化鐵不屬于強酸、強堿之列,對上述抗蝕劑的腐蝕極微小,提高了不(bu)銹鋼腐蝕(shi)加工的合格率。

②. 用波美相對密(mi)度(du)計控(kong)制和檢測濃度(du)方(fang)便。輔用電子毫伏(fu)計、鉑電極和飽和甘汞電極測量電位,能夠準(zhun)確地控(kong)制腐蝕速(su)率。

③. 可使用鈦(tai)(tai)泵(beng)作(zuo)為循環壓力泵(beng),提高腐蝕速(su)率(lv)。金屬鈦(tai)(tai)對三氯(lv)化鐵是較穩定的(de)。

④. 腐蝕液氧化還(huan)原電位降低后(hou),可(ke)以使廢液再生,能將廢液的氧化還(huan)原電位復(fu)升至原液水平,降低了成本,避免了環(huan)境污染。

一、三(san)氯化鐵(tie)溶液腐蝕機理(li)

三(san)氯化鐵(tie)腐蝕(shi)不銹鋼(如1Cr18Ni9)的主(zhu)要氧(yang)化還(huan)原反應(ying)如下。

鐵(tie)與三(san)氯化鐵(tie)反(fan)應(ying)生成二(er)氯化鐵(tie): Fe+2FeCl3=3FeCl2

鉻與三氯(lv)(lv)化鐵反應(ying)生成三氯(lv)(lv)化鉻和二氯(lv)(lv)化鐵: Cr+3FeCl3=CrCl3+3FeCl2

鎳(nie)與三氯化鐵反應生(sheng)成二(er)氯化鎳(nie)和二(er)氯化鐵:Ni+2FeCl3=NiCl2+2FeCl2

在25℃時的標準電(dian)位查得:

φ(Fe3+/Fe2+)=0.771V

φ(Fe2+/Fe)=-0.44V

φ(Cr3+/Cr)=-0.74V

φ(Ni2+/Ni)=-0.25V

隨著腐蝕過程的進行,體系內三價鐵(Fe3+)減少,二價鐵(Fe2+)、二價鎳(Ni2+)及三價鉻(Cr3+)增加,體系氧化還原電位變負,腐蝕速率下降是腐蝕反應的必然趨勢。

二、工藝參(can)數

最佳腐蝕工藝配方的確定:通過氧化-還原電位的測定、波美相對密度的測定,不銹鋼腐蝕過程重量變化的精確量度,找出腐蝕規律,求得最佳腐蝕工藝配方及始終點。腐蝕液初始濃度:三氯化鐵溶液42°Bé;初始氧化還原電位560mV以上;腐蝕液氧化-還原電位降至480mV以下,加雙氧水(H2O2)與鹽酸(HCI)混合液將電位提升至540~560mV。

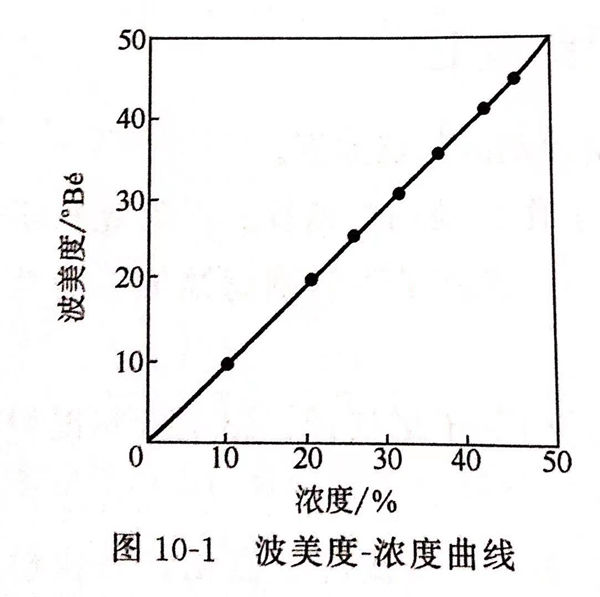

1. 波美相對密(mi)度與三(san)氯化(hua)鐵溶(rong)液百分濃度的(de)關系圖

見(jian)圖 10-1,在操作溫度30℃時測得。此圖可(ke)用作濃度-波美度換算曲線。

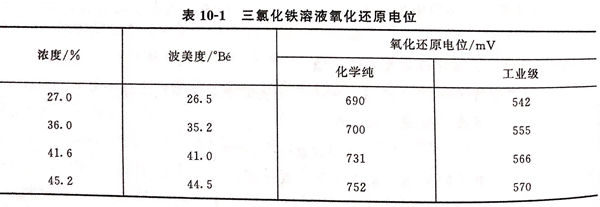

2. 不同(tong)濃(nong)度的氧化還原電(dian)位

用(yong)PHS-2C型酸(suan)度(du)計(ji)或PZ-26b型數字電壓表,用(yong)光(guang)滑鉑電極為正極,飽和甘(gan)汞電極(SCE)為負極,測量溶液的(de)氧(yang)化還原電位,氧(yang)化還原電位值(zhi)均為相(xiang)對于SCE電位值(zhi),溫度(du)30℃,用(yong)化學純(chun)或工業級三氯化鐵(FeCl3)配制溶液,其結(jie)果見表10-1。

由(you)表10-1可(ke)見:隨著溶液濃(nong)度(du)(du)的(de)(de)增加,氧(yang)化(hua)(hua)還(huan)(huan)原(yuan)電位(wei)變正。對于一(yi)(yi)定等級一(yi)(yi)定濃(nong)度(du)(du)的(de)(de)三(san)氯化(hua)(hua)鐵溶液,其氧(yang)化(hua)(hua)還(huan)(huan)原(yuan)電位(wei)基本(ben)上應(ying)為一(yi)(yi)定值,如果電位(wei)值偏負,意味著部分(fen)三(san)氯化(hua)(hua)鐵被還(huan)(huan)原(yuan)。工業級三(san)氯化(hua)(hua)鐵因純度(du)(du)不高,氧(yang)化(hua)(hua)還(huan)(huan)原(yuan)電位(wei)較負,42°Bé工業級三(san)氯化(hua)(hua)鐵的(de)(de)氧(yang)化(hua)(hua)還(huan)(huan)原(yuan)電位(wei)一(yi)(yi)般應(ying)比560mV正。否則(ze),應(ying)加過氧(yang)化(hua)(hua)氫及鹽酸混合液,將電位(wei)調到比560mV正。

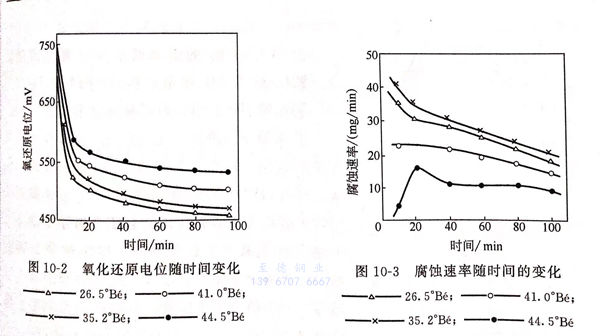

3. 腐蝕過程中腐蝕液氧(yang)化(hua)還原(yuan)電位與腐蝕速率的關系

腐(fu)(fu)蝕(shi)過程中三氯(lv)化(hua)(hua)鐵溶(rong)液氧化(hua)(hua)還原(yuan)電(dian)位隨(sui)時間(jian)的(de)變化(hua)(hua)見(jian)圖(tu)10-2.由(you)圖(tu)10-2可見(jian),不論溶(rong)液濃度(du)多大(da)、初(chu)始氧化(hua)(hua)還原(yuan)電(dian)位值(zhi)多正,隨(sui)著(zhu)腐(fu)(fu)蝕(shi)的(de)進行,電(dian)位都(dou)是下降(jiang)的(de)。腐(fu)(fu)蝕(shi)開始的(de)10min內,電(dian)位很快下降(jiang)170mV左右,以(yi)后的(de)變化(hua)(hua)趨勢(shi)逐(zhu)漸(jian)減(jian)少(shao)。

4. 腐蝕速率隨腐蝕時間的變化(hua)

不同(tong)濃度的三氯化鐵(tie)溶液中(zhong)腐(fu)蝕(shi)速(su)率(lv)隨(sui)腐(fu)蝕(shi)時間的變化見圖(tu)(tu)10-3.由圖(tu)(tu)10-3可(ke)見,隨(sui)著腐(fu)蝕(shi)時間的增長,腐(fu)蝕(shi)速(su)率(lv)大致趨勢是(shi)降低(di)的。聯系圖(tu)(tu)10-2氧化還(huan)(huan)(huan)原(yuan)電位(wei)隨(sui)腐(fu)蝕(shi)時間變得越來越負的規(gui)律,很容易得到同(tong)一濃度下,氧化還(huan)(huan)(huan)原(yuan)電位(wei)越正,腐(fu)蝕(shi)速(su)率(lv)越大的結(jie)論。也就是(shi)說,濃度相(xiang)同(tong),氧化還(huan)(huan)(huan)原(yuan)電位(wei)不同(tong),腐(fu)蝕(shi)速(su)率(lv)也不同(tong),電位(wei)值越負,腐(fu)蝕(shi)速(su)率(lv)越慢(man)。

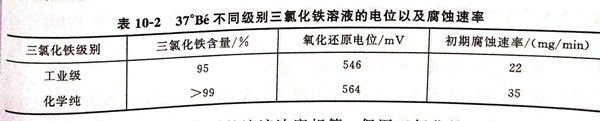

5. 工業級和化(hua)學純(chun)三氯化(hua)鐵溶液(ye)的腐蝕速率比較

用工業級和化(hua)(hua)學(xue)純(chun)三(san)氯化(hua)(hua)分別配(pei)成37°Bé的三(san)氯化(hua)(hua)鐵溶液的電位以及腐蝕速率見表10-2。

由表10-2可見,雖然(ran)配制的溶液濃(nong)度(du)相等,但因三氯化鐵(tie)的有(you)效(xiao)含量不同,化學純(chun)的氧(yang)化還原電(dian)位(wei)值比工業級的電(dian)位(wei)值正,其腐蝕(shi)速率(lv)較工業級的大(da)。

三、影響腐蝕速率的(de)因(yin)素

1. 腐(fu)蝕液濃(nong)度(du)對腐(fu)蝕速(su)率的(de)影響(xiang)

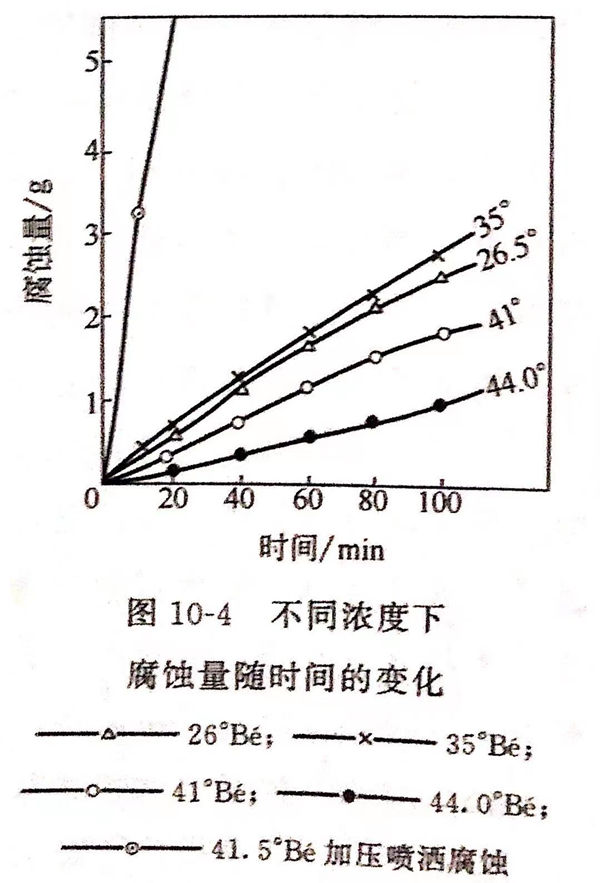

4 種不同濃度腐(fu)蝕(shi)(shi)液腐(fu)蝕(shi)(shi)304不銹(xiu)鋼時(shi)(shi),腐(fu)蝕(shi)(shi)量隨時(shi)(shi)間的(de)(de)變化(hua)見圖10-4。由(you)圖10-4可(ke)見,35.2°Bé線(xian)(xian)位(wei)居各線(xian)(xian)之上,44.5°Bé線(xian)(xian)位(wei)居各線(xian)(xian)之下,26.5°Bé線(xian)(xian)僅(jin)次于(yu)35.2°Bé線(xian)(xian),41°Bé線(xian)(xian)居中。也就(jiu)是說(shuo),腐(fu)蝕(shi)(shi)液濃度太(tai)高或太(tai)低時(shi)(shi),都不能(neng)獲得最大腐(fu)蝕(shi)(shi)速(su)率。只有在適(shi)當的(de)(de)濃度區間才可(ke)能(neng)獲得理想(xiang)的(de)(de)腐(fu)蝕(shi)(shi)速(su)率。

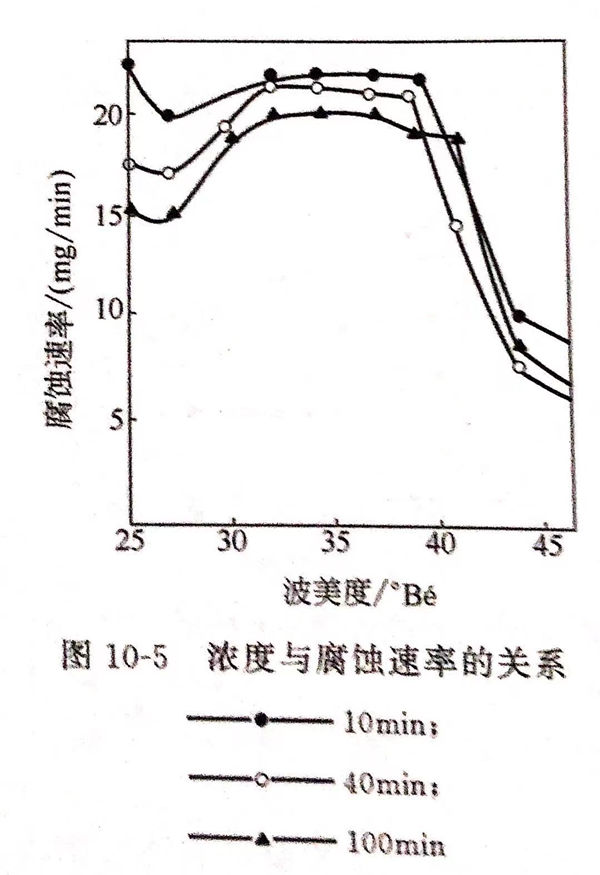

為了找到(dao)這一濃度區間,采(cai)用各種濃度溶液在不同腐蝕時間測得的腐蝕速率見圖10-5,由圖可得出以下結論。

①. 在31~39°Bé的腐蝕液中(zhong),腐蝕速率較大。

②. 小于31°Bé的腐蝕液中含三氯化鐵量較少,氧化還原電位較負,腐蝕過程中Fe3+與Fe2+的比值下降迅速,因而腐蝕速率較低。

③. 溶液相對密度大于40°Bé,雖有較正的氧化還原電位,Fe3+、Fe2+的比例降低較慢,但從金屬表面腐蝕下來的Fe2+、Cr3+等金屬離子很難擴散離開金屬表面,從而使金屬原子溶解下來變為相應離子的趨勢變小,腐蝕速率顯著下降。從熱力學角度看,有較大的腐蝕潛力和反應趨勢,但從動力學度看,濃度過高反而降低腐蝕速率。

④. 在生(sheng)產(chan)中既要(yao)(yao)考慮腐蝕(shi)(shi)速率以提高(gao)生(sheng)產(chan)效率,又(you)要(yao)(yao)考慮腐蝕(shi)(shi)質(zhi)量和(he)廢液(ye)再(zai)生(sheng)的要(yao)(yao)求,以保(bao)證產(chan)品質(zhi)量及腐蝕(shi)(shi)液(ye)多(duo)次循(xun)環(huan)再(zai)生(sheng),不至于(yu)使濃度降(jiang)得太低,腐蝕(shi)(shi)機上使用三氯化鐵濃度為(wei)40~42°Bé的溶液(ye)。

2. 腐蝕(shi)液的(de)(de)pH的(de)(de)影響

①. 腐蝕(shi)液的pH低(di),有(you)利于(yu)不(bu)銹鋼的腐蝕(shi)。

②. 腐蝕液的pH太高,三氯化鐵水解成氫氧化鐵[Fe(OH)3]沉淀,失去腐蝕作用。在生產中,腐蝕液用到一定程度要適當加入一些鹽酸。

3. 腐蝕液溫(wen)度的影響(xiang)

溫度(du)越(yue)高(gao),腐(fu)蝕速(su)率越(yue)大。但考慮到抗蝕膜的承受(shou)能(neng)力(li),一般可用30~40℃的溫度(du)。

4. 腐(fu)蝕(shi)方式(shi)及液壓對腐(fu)蝕(shi)速(su)率(lv)的影響(xiang)

2kg液(ye)壓的(de)噴射腐(fu)蝕(shi)(shi)(shi),將腐(fu)蝕(shi)(shi)(shi)時間由(you)原來靜態腐(fu)蝕(shi)(shi)(shi)的(de)60min減(jian)少至動(dong)(dong)態腐(fu)蝕(shi)(shi)(shi)的(de)6min。由(you)于(yu)動(dong)(dong)態腐(fu)蝕(shi)(shi)(shi),使腐(fu)蝕(shi)(shi)(shi)產物盡快離(li)開不銹鋼表面,讓盡量(liang)多的(de)三價(jia)鐵(tie)與金屬(shu)表面動(dong)(dong)能(neng)撞擊,提(ti)高反應速率。由(you)于(yu)被腐(fu)蝕(shi)(shi)(shi)工件與腐(fu)蝕(shi)(shi)(shi)液(ye)的(de)滯留時間只(zhi)有靜態時間的(de)1/10,在抗(kang)蝕(shi)(shi)(shi)膜(mo)破壞前腐(fu)蝕(shi)(shi)(shi)已(yi)經完成,因而腐(fu)蝕(shi)(shi)(shi)質(zhi)量(liang)提(ti)高,成品率由(you)40%提(ti)高到95%以上。

5. 不銹鋼(gang)表面鈍(dun)化(hua)膜的影(ying)響(xiang)

在靜態腐(fu)(fu)(fu)蝕(shi)中(zhong),腐(fu)(fu)(fu)蝕(shi)液的(de)濃度(du)低于38°Bé,腐(fu)(fu)(fu)蝕(shi)速率很快(kuai)時,不銹鋼(gang)表面(mian)蒙有一層黑色膠(jiao)狀金屬沉積膜,在30~38°Bé間,濃度(du)越低,膜層越厚,腐(fu)(fu)(fu)蝕(shi)減速嚴(yan)重。用等(deng)離子光量(liang)計分析,殘渣中(zhong)鐵(tie)、鉻、硫(liu)、鈣(gai)、硅(gui)的(de)相對含(han)量(liang)較(jiao)高,可能存在硫(liu)化(hua)鐵(tie)、硫(liu)化(hua)鉻、硅(gui)酸鈣(gai),都較(jiao)難溶(rong)于三氯化(hua)鐵(tie)腐(fu)(fu)(fu)蝕(shi)液中(zhong),加酸可以將其(qi)溶(rong)解,在加壓噴灑腐(fu)(fu)(fu)蝕(shi)中(zhong)可將其(qi)從不銹鋼(gang)表面(mian)排除。

四、廢舊腐蝕液的再生

1. 腐蝕液的(de)老化(hua)

隨著腐蝕過程的進行,體系氧化態Fe3+濃度下降,還原態Fe2+濃度增高,腐蝕液氧化還原電位降低。與此同時,溶液總金屬離子濃度不斷上升,最后導致腐蝕液失去腐蝕能力。

2. 腐蝕(shi)液的再(zai)生(sheng)

加過氧化氫(H2O2)和鹽酸混合液,能將廢液氧化還原電位復升至原液水平,即提升至540~560mV。