2Cr13不銹鋼在普通鍍鉻工藝上得到高電流效率18.3%~19%的最佳耐磨性硬鉻層。

1. 在實(shi)驗室條件(jian)下(xia)優化工藝參數的結(jie)果

研究溫度與電流密度對鍍速、電流效率及磨損失重的影響,確定工藝因素對鍍層性能的影響程度,得到最佳耐磨性和較高電流效率的鍍硬鉻工藝。實驗結果表明,當溫度為48~50℃、電流密度為25A/d㎡時,鍍層的外觀良好,結構致密,鍍速為14.8~15.4mg/(cm2·h),電流效率為18.3%~19.0%,鍍層具有最高的耐磨性,且與不銹鋼基體結合良好。降低溫度或增加電流密度,有利于提高耐磨性和電流效率。

2. 基本工藝

a. 前(qian)處理

試片經打磨、化學除油(you)、酸(suan)洗、弱腐蝕(shi)、水洗后(hou)帶電下槽(cao)。

b. 施鍍步驟

預熱(re)10~20s→陰極小電(dian)流(liu)活化1~2min→階梯(ti)式給電(dian),1~2min提(ti)升一次電(dian)流(liu),5~10min內提(ti)升5次→沖擊鍍鉻2~3min電(dian)流(liu)為正常電(dian)流(liu)的2倍→正常鍍鉻。

c. 電解液組成及工藝條件

鉻酐(gan)250g/L 、硫酸2.5g/L 、三(san)價鉻0~5g/L 、溫度48~56℃ 、電流密度20~25A/d㎡ 、40min.

d. 實驗方法

改(gai)變溫度和(he)電(dian)流密度,全(quan)面交(jiao)叉實驗。

e. 測試方法

①. 結合力: 采用(yong)循環加熱(re)驟(zou)冷實驗(yan)。

②. 鍍層孔隙率: 采用貼(tie)濾紙(zhi)法。

3. 實驗結果(guo)與(yu)討論

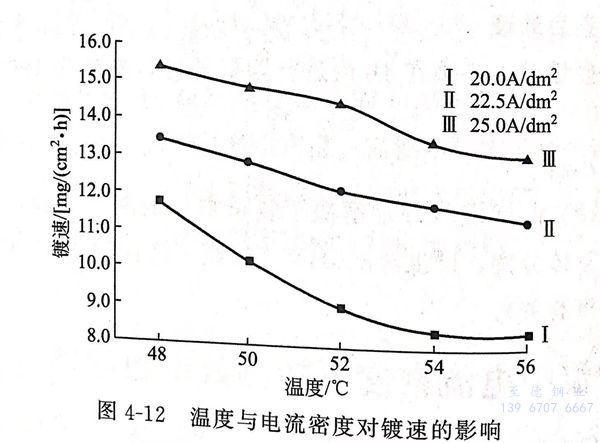

a. 溫度(du)與(yu)電(dian)流密度(du)對鍍速的(de)影響

圖4-12為(wei)溫度與電(dian)(dian)流(liu)密度對鍍速(su)的影(ying)響,由圖4-12可見,同一電(dian)(dian)流(liu)密度下,溫度較低(di),鍍速(su)[mg/(c㎡·h)]反而較高,即在低(di)溫(48℃)和高電(dian)(dian)流(liu)密度(25A/d㎡)下能得到較高的鍍速(su)。

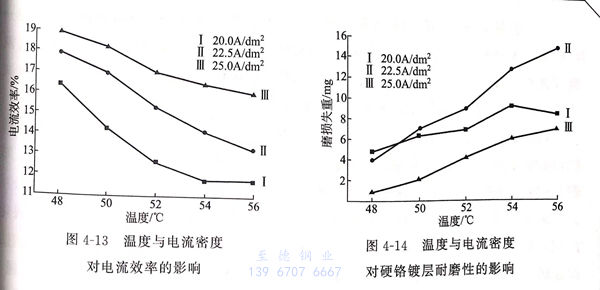

b. 溫度(du)與電流(liu)密度(du)對(dui)電流(liu)效(xiao)率的影響(xiang)

圖4-13為(wei)溫(wen)度(du)(du)(du)(du)與電(dian)(dian)(dian)(dian)流(liu)(liu)密(mi)度(du)(du)(du)(du)對電(dian)(dian)(dian)(dian)流(liu)(liu)效(xiao)(xiao)率(lv)的影響。由圖4-13可知,隨著溫(wen)度(du)(du)(du)(du)的升高(gao),電(dian)(dian)(dian)(dian)流(liu)(liu)效(xiao)(xiao)率(lv)下降(jiang);而隨著電(dian)(dian)(dian)(dian)流(liu)(liu)密(mi)度(du)(du)(du)(du)的升高(gao),電(dian)(dian)(dian)(dian)流(liu)(liu)效(xiao)(xiao)率(lv)提高(gao),但當溫(wen)度(du)(du)(du)(du)太低時(shi),鍍(du)層發灰,光(guang)澤性不好;而太高(gao)的電(dian)(dian)(dian)(dian)流(liu)(liu)密(mi)度(du)(du)(du)(du)下,鍍(du)層邊緣燒(shao)焦、發黑。在實驗(yan)工藝(yi)范圍內,電(dian)(dian)(dian)(dian)流(liu)(liu)效(xiao)(xiao)率(lv)在11.8%~19.0%之(zhi)間變化,鍍(du)層質量良(liang)好。故低溫(wen)與高(gao)電(dian)(dian)(dian)(dian)流(liu)(liu)密(mi)度(du)(du)(du)(du)有(you)利于得到較高(gao)的電(dian)(dian)(dian)(dian)流(liu)(liu)效(xiao)(xiao)率(lv),而一般的鍍(du)鉻的電(dian)(dian)(dian)(dian)流(liu)(liu)效(xiao)(xiao)率(lv)為(wei)13%。

c. 溫(wen)度與電流密度對硬鉻層(ceng)耐磨性的影響

由圖(tu)4-14為溫度與電(dian)(dian)流(liu)密(mi)(mi)度對耐(nai)磨(mo)性的影響(xiang)。由圖(tu)4-14可知,降(jiang)(jiang)低溫度有利于(yu)提(ti)高(gao)(gao)耐(nai)磨(mo)性;減小電(dian)(dian)流(liu)密(mi)(mi)度會降(jiang)(jiang)低耐(nai)磨(mo)性。硬度很高(gao)(gao)時,鍍(du)鉻層(ceng)的脆(cui)性較大(da),這主要是由于(yu)反應中(zhong)析(xi)氫的影響(xiang)。隨著溫度下降(jiang)(jiang)和電(dian)(dian)流(liu)密(mi)(mi)度的提(ti)高(gao)(gao)、鍍(du)層(ceng)硬度提(ti)高(gao)(gao)的同時,鍍(du)層(ceng)中(zhong)含(han)氫量增(zeng)加,使鍍(du)層(ceng)氫脆(cui)性升高(gao)(gao)。硬鉻層(ceng)一般要求在(zai)4h內(nei)做除(chu)氫處(chu)理(li)。

當(dang)電流密度為25A/d㎡、48℃下所(suo)得鍍(du)鉻層的(de)耐(nai)(nai)磨性(xing)較好,并且鍍(du)層的(de)縱向耐(nai)(nai)磨性(xing)較均勻,梯度變化(hua)小。

4. 結合力和孔隙率檢測

在最佳條(tiao)件(jian)(25A/d㎡,48~50℃)下(xia)電鍍硬鉻,對(dui)獲得的鍍鉻層進(jin)行結合力和孔隙率分析。

①. 結合力(li)

循(xun)環加熱驟冷實驗測得:所有(you)試樣循(xun)環4次以(yi)上,均無(wu)鍍層(ceng)脫(tuo)落、起皮的現象,表(biao)明不銹鋼上鍍鉻(ge)層(ceng)結合力良好。

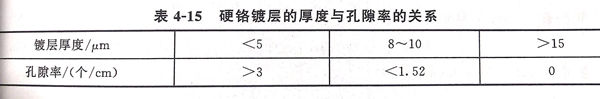

②. 孔隙率測(ce)定

結果見表4-15

由(you)表(biao)4-15可知,當鍍(du)層(ceng)厚(hou)度(du)大(da)于15μm時,鍍(du)層(ceng)孔隙率為0,即無孔隙存在。