一、吹掃和(he)試(shi)壓

配管(guan)設(she)計(ji)施(shi)工(gong)現場代(dai)表根據(ju)需要(yao),配合施(shi)工(gong)單位進行(xing)設(she)備管(guan)道的(de)吹(chui)掃、試壓和(he)清洗方案的(de)制定(ding)。檢查(cha)現場吹(chui)掃、試壓清洗用的(de)臨時管(guan)線以(yi)及這些管(guan)線是否按圖紙要(yao)求(qiu)進行(xing)了固定(ding)和(he)滑動支撐。設(she)計(ji)代(dai)表要(yao)了解(jie)設(she)備管(guan)道的(de)吹(chui)掃、試壓和(he)清洗過程及注意事項。

蒸汽吹(chui)掃(sao)(sao)要(yao)注意(yi)與其他非吹(chui)掃(sao)(sao)管(guan)線的(de)隔(ge)離,管(guan)線上的(de)儀表,控(kong)制閥等要(yao)拆除,要(yao)設定安全區(qu)域并注意(yi)環保要(yao)求(qiu),注意(yi)吹(chui)出口方(fang)向及(ji)臨時加(jia)固,要(yao)便(bian)于(yu)進行打靶檢查。

管道(dao)的化學清(qing)洗應注意人身保護以及對(dui)其他管道(dao)設(she)備的隔離。清(qing)洗之(zhi)后的管線應進行氮(dan)封。

壓力試(shi)驗應注意,試(shi)驗壓力大于0.6MPa時(shi)盡量不采用氣體(ti)試(shi)壓,對大口徑氣體(ti)管線的(de)水

壓試驗要對管架進行加固并設置必需的臨時支架,要注意試壓用水的Cl-含量對不銹鋼管的腐蝕。試壓之前管道不應最終涂漆和保溫。

二、材料檢驗

①. 配管設計施工(gong)現場(chang)代表有時(shi)需(xu)要(yao)根據要(yao)求配合施工(gong)現場(chang)材(cai)料(liao)部(bu)門進行材(cai)料(liao)的開(kai)箱檢驗,此時(shi)應注意管道材(cai)料(liao)的規格(ge)、數(shu)量是(shi)否與工(gong)程要(yao)求一致,注意材(cai)料(liao)的生(sheng)產廠(chang)商及合格(ge)證(zheng)書(shu)等。

②. 管道元(yuan)件(jian)(jian)和(he)材(cai)料(liao)的檢驗。管道元(yuan)件(jian)(jian)和(he)材(cai)料(liao)應具有(you)(you)(you)制造廠的產品質量證明文件(jian)(jian),并應符合國家現行有(you)(you)(you)關標準(zhun)和(he)設計文件(jian)(jian)的規(gui)定。當對管道元(yuan)件(jian)(jian)或材(cai)料(liao)的性能數(shu)據或檢驗結(jie)果有(you)(you)(you)異(yi)議(yi)時,在異(yi)議(yi)未解決前,該批管道元(yuan)件(jian)(jian)或材(cai)料(liao)不得使用。

設(she)計(ji)文件(jian)(jian)(jian)規定進行低溫沖(chong)(chong)擊韌(ren)性(xing)試(shi)驗(yan)(yan)的(de)(de)管(guan)道(dao)元(yuan)件(jian)(jian)(jian)或(huo)材料,供貨方(fang)應(ying)(ying)提(ti)供低溫沖(chong)(chong)擊韌(ren)性(xing)試(shi)驗(yan)(yan)結果的(de)(de)文件(jian)(jian)(jian),且試(shi)驗(yan)(yan)結果不得低于(yu)設(she)計(ji)文件(jian)(jian)(jian)的(de)(de)規定。設(she)計(ji)文件(jian)(jian)(jian)規定進行晶(jing)間(jian)腐蝕(shi)試(shi)驗(yan)(yan)的(de)(de)不銹鋼、鎳及鎳合(he)金管(guan)道(dao)元(yuan)件(jian)(jian)(jian)或(huo)材料,供貨方(fang)應(ying)(ying)提(ti)供晶(jing)間(jian)腐蝕(shi)試(shi)驗(yan)(yan)結果的(de)(de)文件(jian)(jian)(jian),且試(shi)驗(yan)(yan)結果不得低于(yu)設(she)計(ji)文件(jian)(jian)(jian)的(de)(de)規定。

③. 閥(fa)門檢(jian)驗(yan)。閥(fa)門安(an)裝前應(ying)(ying)(ying)進行(xing)(xing)外觀質(zhi)量檢(jian)查,閥(fa)體應(ying)(ying)(ying)完好,開啟機構應(ying)(ying)(ying)靈(ling)活(huo),閥(fa)桿應(ying)(ying)(ying)無歪斜、變形、卡澀(se)現(xian)象,標(biao)牌應(ying)(ying)(ying)齊全。閥(fa)門應(ying)(ying)(ying)進行(xing)(xing)殼體壓(ya)力(li)試驗(yan)和密(mi)(mi)封試驗(yan),具有上密(mi)(mi)封結構的(de)閥(fa)門還應(ying)(ying)(ying)進行(xing)(xing)上密(mi)(mi)封試驗(yan),不合格(ge)者不得使(shi)用。

④. GC1級管道(dao)和C類流體管道(dao)中,輸送毒性程度為(wei)極度危(wei)害介(jie)質或(huo)(huo)設計壓力大于或(huo)(huo)等于10MPa的管子、管件,應(ying)進行(xing)外表面磁(ci)粉(fen)或(huo)(huo)滲(shen)透檢(jian)測,檢(jian)測方法和缺陷評定應(ying)符合國家現(xian)行(xing)標準JB/T 4730《承壓設備無損檢(jian)測》的有關規定。經(jing)磁(ci)粉(fen)或(huo)(huo)滲(shen)透檢(jian)測發現(xian)的表面缺陷應(ying)進行(xing)修磨,修磨后的實(shi)際(ji)壁(bi)(bi)厚(hou)不(bu)得(de)(de)小(xiao)于管子名義(yi)壁(bi)(bi)厚(hou)的90%,且(qie)不(bu)得(de)(de)小(xiao)于設計壁(bi)(bi)厚(hou)。

⑤. 合金鋼螺(luo)栓、螺(luo)母應采用光譜分(fen)析或其他方法對材質進行復驗,并應作好標識。設計(ji)壓力大于(yu)或等于(yu)10MPa的GC1級管道(dao)和C類(lei)流體(ti)管道(dao)用螺(luo)栓、螺(luo)母,應進行硬度檢驗。

三、施(shi)工(gong)過(guo)程(cheng)檢驗(yan)

①. 為(wei)確保項目的(de)質量控(kong)制,現場設計代表有(you)義務對施工質量負責,應配合有(you)關質檢(jian)人員檢(jian)查(cha):管(guan)道是否按圖紙要(yao)求(qiu)進行預(yu)制和施工;焊縫的(de)施工質量,法蘭安(an)裝和焊接(jie)時有(you)無強拉硬拽現象;管(guan)道放(fang)空、排(pai)液點的(de)位置是否滿(man)足工藝和現場要(yao)求(qiu);管(guan)架(jia)的(de)設置和安(an)裝是否滿(man)足圖紙要(yao)求(qiu);管(guan)道的(de)冷(leng)緊和膨脹節的(de)安(an)裝是否滿(man)足制造廠要(yao)求(qiu);管(guan)道設備保溫(wen)材料厚度是否按設計要(yao)求(qiu)等(deng)。

②. 除設計(ji)文(wen)件(jian)和(he)焊(han)接(jie)工藝規(gui)程另(ling)有規(gui)定外(wai),焊(han)縫無(wu)損(sun)檢測應安排在該(gai)焊(han)縫焊(han)接(jie)完成并(bing)經外(wai)觀檢查合格后進行。

四、施工驗收

工(gong)程施工(gong)掃尾(wei)階段(duan),配(pei)管設計(ji)施工(gong)現場代(dai)表可根據(ju)要(yao)求配(pei)合業主和承包方(fang)對工(gong)程進行驗收,要(yao)做好三(san)查、四定,即查設計(ji)漏洞,查施工(gong)質量(liang)隱患,查未完成工(gong)程;對檢查出的問題定任務、定人(ren)員、定措施、定整改時間(jian)。

五、GB 50235《工(gong)(gong)(gong)(gong)業金屬(shu)管道工(gong)(gong)(gong)(gong)程施工(gong)(gong)(gong)(gong)規范》和GB50184《工(gong)(gong)(gong)(gong)業金屬(shu)管道工(gong)(gong)(gong)(gong)程施工(gong)(gong)(gong)(gong)質量(liang)驗(yan)收規范》的適用(yong)范圍(wei)

GB 50235-2010適用(yong)(yong)于設計(ji)壓力不大于42MPa、設計(ji)溫度(du)(du)不超過材料允(yun)許使(shi)用(yong)(yong)溫度(du)(du)的(de)工業(ye)金(jin)屬(shu)管道工程的(de)施工及驗收。該規范不適用(yong)(yong)于下(xia)列管道。

①. 石油、天然氣、地熱等勘探(tan)和(he)采掘裝(zhuang)置的管道(dao);

②. 長輸管道;

③. 核能裝置的(de)專(zhuan)用管道;

④. 海上(shang)設施和礦井的管道;

⑤. 采暖通風與空氣調節的(de)(de)管(guan)道及非圓形(xing)截(jie)面的(de)(de)管(guan)道。

GB 50184-2011適用(yong)于(yu)設計壓力(li)不大于(yu)42MPa、設計溫(wen)度不超過材料允許使用(yong)溫(wen)度的工(gong)(gong)業金(jin)屬管道(dao)工(gong)(gong)程施工(gong)(gong)質(zhi)量的驗收。該規范(fan)應與現行國家(jia)標(biao)準(zhun)GB 50252《工(gong)(gong)業安裝(zhuang)工(gong)(gong)程施工(gong)(gong)質(zhi)量驗收統一標(biao)準(zhun)》和(he)GB50235《工(gong)(gong)業金(jin)屬管道(dao)工(gong)(gong)程施工(gong)(gong)規范(fan)》配合使用(yong)。

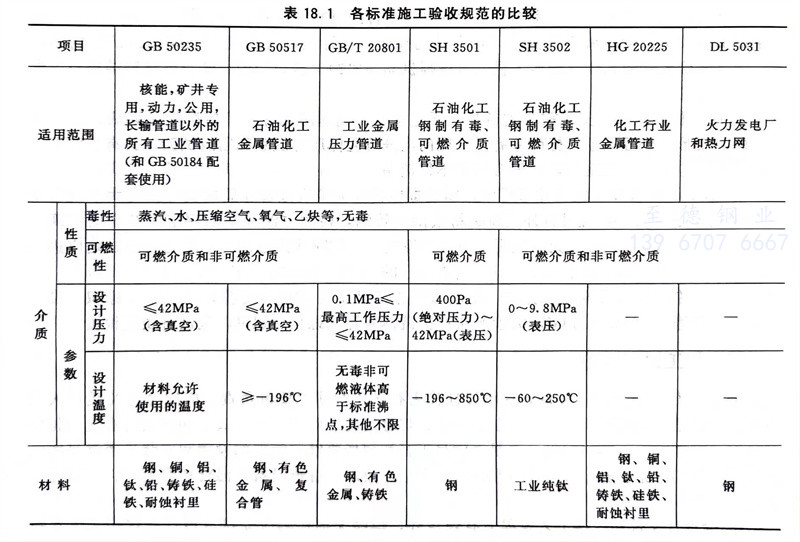

六、各標(biao)準(zhun)施工驗收規范(fan)的比較

各標準施工驗(yan)收規范的比較見表18.1。

七、GB 50235對液壓試驗的要求

①. 液壓試驗(yan)應使用潔凈水。當(dang)對(dui)不銹(xiu)鋼(gang)、鎳(nie)及鎳(nie)合金管道(dao),或對(dui)連有不銹(xiu)鋼(gang)、鎳(nie)及鎳(nie)合金管道(dao)或設備的管道(dao)進行試驗(yan)時,水中氯離子(zi)含(han)量不得(de)超過(guo)25x10-6。也可采(cai)(cai)用其他無(wu)毒液體進行液壓試驗(yan)。當(dang)采(cai)(cai)用可燃液體介質進行試驗(yan)時,其閃點不得(de)低于(yu)50℃,并(bing)應采(cai)(cai)取(qu)安(an)全防護措施。

②. 試驗前,注入液體(ti)時應排盡空(kong)氣(qi)。

③. 試驗時,環境溫(wen)(wen)度(du)不宜(yi)低于5℃。當環境溫(wen)(wen)度(du)低于5℃時,應采取(qu)防凍措(cuo)施。

④. 承受內(nei)壓(ya)的(de)(de)地(di)上(shang)鋼(gang)管(guan)道(dao)(dao)及有色金屬管(guan)道(dao)(dao)試(shi)驗壓(ya)力(li)應(ying)為設計(ji)壓(ya)力(li)的(de)(de)1.5倍。埋地(di)鋼(gang)管(guan)道(dao)(dao)的(de)(de)試(shi)驗壓(ya)力(li)應(ying)為設計(ji)壓(ya)力(li)的(de)(de)1.5倍,并不(bu)得(de)低于0.4MPa。

⑤. 當管道的設計溫度高于試驗溫度時,試驗壓力應(ying)符合下列規定。

當試驗溫(wen)度下(xia)管(guan)(guan)材(cai)的(de)許(xu)用應力與設計溫(wen)度下(xia)管(guan)(guan)材(cai)的(de)許(xu)用應力的(de)比值大(da)于(yu)6.5時,應取(qu)6.5。

應(ying)校核(he)管道在(zai)試(shi)驗(yan)壓(ya)力(li)條件下的應(ying)力(li)。當試(shi)驗(yan)壓(ya)力(li)在(zai)試(shi)驗(yan)溫度(du)下產生超(chao)過(guo)屈(qu)服強度(du)的應(ying)力(li)時(shi),應(ying)將試(shi)驗(yan)壓(ya)力(li)降至(zhi)不超(chao)過(guo)屈(qu)服強度(du)時(shi)的最大(da)壓(ya)力(li)。

⑥. 當(dang)管道(dao)與設(she)備(bei)作(zuo)為一個(ge)系統進行試(shi)(shi)驗(yan),管道(dao)的(de)(de)(de)試(shi)(shi)驗(yan)壓力(li)(li)等于或(huo)小于設(she)備(bei)的(de)(de)(de)試(shi)(shi)驗(yan)壓力(li)(li)時,應按(an)管道(dao)的(de)(de)(de)試(shi)(shi)驗(yan)壓力(li)(li)進行試(shi)(shi)驗(yan);當(dang)管道(dao)試(shi)(shi)驗(yan)壓力(li)(li)大于設(she)備(bei)的(de)(de)(de)試(shi)(shi)驗(yan)壓力(li)(li),并(bing)無法將管道(dao)與設(she)備(bei)隔(ge)開,以及設(she)備(bei)的(de)(de)(de)試(shi)(shi)驗(yan)壓力(li)(li)大于按(an)規(gui)范計(ji)算的(de)(de)(de)管道(dao)試(shi)(shi)驗(yan)壓力(li)(li)的(de)(de)(de)77%時,經(jing)設(she)計(ji)或(huo)建設(she)單(dan)位同意,可(ke)按(an)設(she)備(bei)的(de)(de)(de)試(shi)(shi)驗(yan)壓力(li)(li)進行試(shi)(shi)驗(yan)。

⑦. 承受內壓(ya)(ya)的埋地鑄鐵管道的試(shi)驗(yan)壓(ya)(ya)力(li),當設(she)計壓(ya)(ya)力(li)小(xiao)于或等于0.5MPa時(shi),應為設(she)計壓(ya)(ya)力(li)的2倍(bei);當設(she)計壓(ya)(ya)力(li)大于0.5MPa時(shi),應為設(she)計壓(ya)(ya)力(li)加0.5MPa。

⑧. 對(dui)位差較大(da)的管道(dao),應將試驗(yan)介質的靜壓(ya)計(ji)入(ru)試驗(yan)壓(ya)力(li)(li)中。液體管道(dao)的試驗(yan)壓(ya)力(li)(li)應以最高點的壓(ya)力(li)(li)為準,最低(di)點的壓(ya)力(li)(li)不得超過管道(dao)組成件的承受力(li)(li)。

⑨. 對(dui)承(cheng)受外(wai)(wai)壓(ya)的(de)管(guan)道(dao),試驗壓(ya)力應為設(she)計內、外(wai)(wai)壓(ya)力之差的(de)1.5倍,并不(bu)得低于0.2MPa。

⑩. 夾套管(guan)內管(guan)的(de)試(shi)驗壓(ya)力應按內部(bu)或外(wai)部(bu)設(she)計壓(ya)力的(de)最高值確定(ding)。夾套管(guan)外(wai)管(guan)的(de)試(shi)驗壓(ya)力除(chu)設(she)計文件另有規(gui)(gui)定(ding)外(wai),應按規(gui)(gui)范的(de)規(gui)(gui)定(ding)執行。

?. 液壓(ya)試(shi)驗(yan)應緩慢升壓(ya),待達到試(shi)驗(yan)壓(ya)力后,穩(wen)壓(ya)10min,再將試(shi)驗(yan)壓(ya)力降(jiang)至(zhi)設計(ji)壓(ya)力,穩(wen)壓(ya)30min,應檢(jian)查(cha)壓(ya)力表無壓(ya)降(jiang)、管道所有部位無滲漏。

八、GB 50235 標準對(dui)氣壓(ya)試驗的(de)要求

①. 承受內壓(ya)鋼管及有色金屬管的試驗(yan)壓(ya)力應為設計壓(ya)力的1.15倍。真空管道(dao)的試驗(yan)壓(ya)力應為0.2MPa。

②. 試(shi)驗介質應采用(yong)干燥潔(jie)凈(jing)的空氣、氮氣或其(qi)他不(bu)易燃和無毒的氣體(ti)。

③. 試驗時應裝有壓(ya)力(li)泄放裝置(zhi),其設定(ding)壓(ya)力(li)不(bu)得高(gao)于試驗壓(ya)力(li)的1.1倍。

④. 試驗前,應用空氣進(jin)行(xing)預試驗,試驗壓力宜為0.2MPa。

⑤. 試(shi)驗(yan)時(shi)(shi),應(ying)緩(huan)慢(man)升壓(ya)(ya)(ya),當壓(ya)(ya)(ya)力(li)(li)升至(zhi)試(shi)驗(yan)壓(ya)(ya)(ya)力(li)(li)的50%時(shi)(shi),如未(wei)發(fa)現異狀(zhuang)或泄(xie)漏,應(ying)繼續(xu)按試(shi)驗(yan)壓(ya)(ya)(ya)力(li)(li)的10%逐級升壓(ya)(ya)(ya),每(mei)級穩(wen)(wen)壓(ya)(ya)(ya)3min,直至(zhi)試(shi)驗(yan)壓(ya)(ya)(ya)力(li)(li)。應(ying)在試(shi)驗(yan)壓(ya)(ya)(ya)力(li)(li)下穩(wen)(wen)壓(ya)(ya)(ya)10min,再(zai)將壓(ya)(ya)(ya)力(li)(li)降至(zhi)設計壓(ya)(ya)(ya)力(li)(li),采用(yong)發(fa)泡(pao)劑檢(jian)驗(yan)應(ying)無泄(xie)漏,停壓(ya)(ya)(ya)時(shi)(shi)間應(ying)根據查漏工作需(xu)要確定。

九、泄漏性試(shi)驗

①. 輸送(song)極度(du)和高度(du)危害(hai)介(jie)質(zhi)以及可(ke)燃介(jie)質(zhi)的管(guan)道,必(bi)須進(jin)行泄漏性(xing)試驗。

②. 泄漏性試驗(yan)應在壓力試驗(yan)合格后進(jin)行。試驗(yan)介質宜采用(yong)空氣。

③. 泄漏(lou)性試驗壓力應(ying)為(wei)設計壓力。

④. 泄漏性試驗可(ke)結(jie)合試車工(gong)作一并(bing)進行(xing)。

⑤. 泄漏(lou)性試驗應(ying)(ying)逐級(ji)緩慢(man)升壓,當達到試驗壓力,并停壓10min后,應(ying)(ying)采用涂刷(shua)中性發泡劑等(deng)方法,巡回檢查閥(fa)門填(tian)料函、法蘭(lan)或螺(luo)紋連接處、放(fang)空(kong)閥(fa)、排氣閥(fa)、排凈閥(fa)等(deng)所有密封(feng)點應(ying)(ying)無(wu)泄漏(lou)。

⑥. 經(jing)(jing)氣(qi)壓試(shi)驗合格,且(qie)在試(shi)驗后(hou)未經(jing)(jing)拆卸過的管道(dao)可不進(jin)行泄漏性試(shi)驗。

⑦. 泄漏性(xing)試驗(yan)合格后,應(ying)及時緩慢泄壓(ya),并應(ying)按規(gui)范規(gui)定填寫試驗(yan)記錄。

十、真空(kong)度試驗

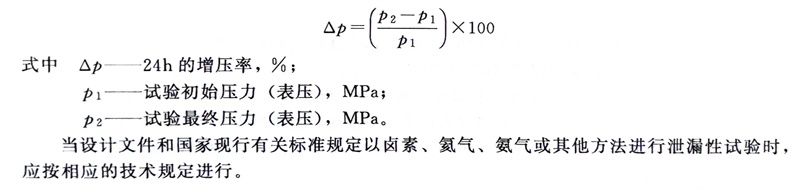

真空系統在壓力試驗(yan)合格(ge)后,還應(ying)按設(she)計(ji)文(wen)件規定進行24h的真空度試驗(yan),增壓率不應(ying)大于5%。增壓率應(ying)按下式計(ji)算:

當設計文件和(he)國家現行(xing)(xing)有關標準規定(ding)以鹵素、氦氣(qi)、氨氣(qi)或其他方法進行(xing)(xing)泄漏(lou)性試驗時,應(ying)按相應(ying)的(de)技術規定(ding)進行(xing)(xing)。

十(shi)一、無(wu)損檢(jian)測(ce)替代(dai)壓力試驗

現(xian)場條件不允許進行(xing)管(guan)道(dao)(dao)液壓和氣壓試驗時,經建設單(dan)位和設計(ji)單(dan)位同(tong)意(yi),可(ke)采用(yong)無損檢測、管(guan)道(dao)(dao)系統柔(rou)性(xing)分析和泄漏試驗代替(ti)壓力試驗,并應符合下列規定。

①. 所有環向(xiang)、縱向(xiang)對接焊縫(feng)(feng)(feng)和(he)螺(luo)旋焊焊縫(feng)(feng)(feng)應(ying)進行100%射線檢(jian)測(ce)或(huo)100%超聲檢(jian)測(ce);其(qi)他未包括的(de)焊縫(feng)(feng)(feng)(支(zhi)吊架與管道的(de)連(lian)接焊縫(feng)(feng)(feng))應(ying)進行100%的(de)滲透(tou)檢(jian)測(ce)或(huo)100%的(de)磁粉檢(jian)測(ce)。焊縫(feng)(feng)(feng)無損(sun)檢(jian)測(ce)合格標準(zhun)應(ying)符合規(gui)范的(de)規(gui)定。

②. 管道系統的柔性分析方法和結果應符合現行國(guo)家標準的有關規定(ding)。

③. 管道系(xi)統應采用(yong)敏(min)感氣體或浸入液體的方法進行(xing)泄(xie)(xie)漏(lou)試(shi)(shi)驗(yan)(yan),當(dang)設計(ji)文件(jian)無規定(ding)時,泄(xie)(xie)漏(lou)試(shi)(shi)驗(yan)(yan)應符(fu)合下列規定(ding)。

a. 試驗壓力(li)不應小(xiao)于105kPa或25%設(she)計壓力(li)兩者(zhe)中的(de)較小(xiao)值(zhi)。

b. 應(ying)將試(shi)驗(yan)壓(ya)力(li)逐漸(jian)增加至0.5倍試(shi)驗(yan)壓(ya)力(li)或(huo)170kPa兩者中的(de)較小值,然后進行初檢,再分(fen)級(ji)(ji)逐漸(jian)增加至試(shi)驗(yan)壓(ya)力(li),每級(ji)(ji)應(ying)有足夠(gou)的(de)時間以平衡管道(dao)的(de)應(ying)變(bian)。

c. 試驗結果應(ying)符合規(gui)范的(de)規(gui)定。

④. 檢查(cha)數量:全(quan)部檢查(cha)。

⑤. 檢驗方法:觀察檢查,檢查柔性(xing)分析結果、無損檢測(ce)報告和泄(xie)漏性(xing)試(shi)驗記錄。

十二、管(guan)道系統試壓(ya)需(xu)要符(fu)合的條件

管(guan)道系統試壓(ya)前(qian),應由施工單位(wei)、建設/監理(li)單位(wei)和有關部門(men)聯合檢(jian)查確認下列條件,方(fang)能(neng)進行管(guan)道系統試壓(ya)。

①. 管道(dao)系統全部按(an)設(she)計文件(jian)安裝完畢(bi)。

②. 管道(dao)支(zhi)吊架的形式、材(cai)質、安裝位(wei)置正確,數量齊全(quan),緊固程度、焊(han)接質量合格。

③. 焊接(jie)及熱處理工作已全部完成。

④. 焊縫及其(qi)他應檢(jian)查的部位,不應隱(yin)蔽。

⑤. 試壓(ya)用的臨時加(jia)固措施安全可靠。臨時盲板設(she)置正確,標志(zhi)明顯(xian),記(ji)錄完整。

⑥. 合金鋼(gang)管道的材質標記明顯清楚。

⑦. 試壓用(yong)的檢測儀表(biao)的量程、精(jing)度等級、檢定期符合要求(qiu)。

⑧. 有經(jing)批準的試壓方(fang)案(an),并經(jing)技術交(jiao)底(di)。

十三、管道(dao)吹掃(sao)與洗凈

①. 管(guan)道(dao)在壓力試驗合格后,應進(jin)行吹掃(sao)與清洗。并應編制管(guan)道(dao)吹掃(sao)與清洗方案。

②. 管(guan)道(dao)吹掃與清洗方法,應根(gen)據(ju)管(guan)道(dao)的使(shi)用要求(qiu)、工作介質、系統回路、現(xian)場條件及管(guan)道(dao)內(nei)表面臟污程度(du)確定(ding),并(bing)應符合下列規定(ding)。

a. 公稱尺寸大于(yu)或等于(yu)600mm的液體或氣(qi)體管道(dao),宜(yi)采用人工清理。

b. 公稱尺寸小于600mm的液體管道宜采用(yong)水(shui)沖洗。

c. 公(gong)稱尺(chi)寸小于600mm的(de)氣(qi)體管(guan)道宜采(cai)用壓縮空氣(qi)吹(chui)掃。

d. 蒸汽管道(dao)(dao)應采(cai)用(yong)蒸汽吹掃(sao),非(fei)熱力(li)管道(dao)(dao)不得采(cai)用(yong)蒸汽吹掃(sao)。

e. 對有特殊要求的(de)管道,應(ying)按設計(ji)文件規定(ding)采用相應(ying)的(de)吹掃(sao)與清洗方法。

f. 需(xu)要(yao)時可(ke)采取高壓水沖洗(xi)、空氣爆(bao)破吹(chui)掃或其他吹(chui)掃與清洗(xi)方法(fa)。

③. 管道(dao)吹掃與清洗前,應仔細檢查管道(dao)支吊(diao)架的(de)牢固程(cheng)度,對(dui)有異議的(de)部位(wei)應進行(xing)加(jia)固。

④. 對不允許吹(chui)掃與清洗的設備及管道(dao),應進行隔離。

⑤. 管(guan)(guan)道(dao)吹(chui)掃與(yu)清洗(xi)前,應(ying)(ying)將系統內的儀表、孔板、噴嘴、濾(lv)網(wang)、節流閥、調節閥、電(dian)磁閥、安全閥、止(zhi)回閥(或止(zhi)回閥閥芯)等(deng)管(guan)(guan)道(dao)組成件暫時拆除,并應(ying)(ying)以(yi)模擬體或臨時短管(guan)(guan)替代,待管(guan)(guan)道(dao)吹(chui)洗(xi)合格后應(ying)(ying)重新復位。對以(yi)焊(han)接(jie)形式連(lian)接(jie)的上述閥門、儀表等(deng)部件,應(ying)(ying)采取流經旁(pang)路(lu)或卸掉閥頭(tou)及閥座加保護套(tao)等(deng)保護措施后再進行吹(chui)掃與(yu)清洗(xi)。

⑥. 水(shui)(shui)沖洗:管道沖洗應(ying)使用潔凈水(shui)(shui)。沖洗不銹鋼、鎳及(ji)鎳合(he)金管道時(shi)(shi),水(shui)(shui)中(zhong)氯離子含量不得(de)超過25x10-8。管道沖洗合(he)格后,應(ying)及(ji)時(shi)(shi)將管內(nei)積水(shui)(shui)排(pai)凈,并應(ying)及(ji)時(shi)(shi)吹干。

⑦. 空氣(qi)吹掃(sao)(sao)(sao)(sao):空氣(qi)吹掃(sao)(sao)(sao)(sao)宜(yi)利用工廠(chang)生產裝(zhuang)置(zhi)的大型(xing)空壓機或大型(xing)儲氣(qi)罐進(jin)(jin)行(xing)間斷(duan)性吹掃(sao)(sao)(sao)(sao)。吹掃(sao)(sao)(sao)(sao)壓力(li)不(bu)(bu)(bu)得大于(yu)系統容(rong)器和管道的設計壓力(li),吹掃(sao)(sao)(sao)(sao)流速(su)不(bu)(bu)(bu)宜(yi)小于(yu)20m/s。當吹掃(sao)(sao)(sao)(sao)的系統容(rong)積大、管線長、口(kou)徑(jing)大,并不(bu)(bu)(bu)宜(yi)用水(shui)沖洗時,可(ke)采取“空氣(qi)爆(bao)破(po)法(fa)”進(jin)(jin)行(xing)吹掃(sao)(sao)(sao)(sao)。爆(bao)破(po)吹掃(sao)(sao)(sao)(sao)時,向系統充注的氣(qi)體壓力(li)不(bu)(bu)(bu)得超過0.5MPa,并應采取相(xiang)應的安全措施。

⑧. 蒸(zheng)汽(qi)(qi)吹(chui)掃(sao):蒸(zheng)汽(qi)(qi)管(guan)(guan)(guan)(guan)道吹(chui)掃(sao)前,管(guan)(guan)(guan)(guan)道系統的(de)絕(jue)熱工程應(ying)(ying)(ying)已(yi)完成。為(wei)蒸(zheng)汽(qi)(qi)吹(chui)掃(sao)安裝的(de)臨時管(guan)(guan)(guan)(guan)道,應(ying)(ying)(ying)按正(zheng)式(shi)蒸(zheng)汽(qi)(qi)管(guan)(guan)(guan)(guan)道安裝技術(shu)要求進行施(shi)工,安裝質量應(ying)(ying)(ying)符(fu)合本規范的(de)有關規定。應(ying)(ying)(ying)在臨時管(guan)(guan)(guan)(guan)道吹(chui)掃(sao)干凈后,再用(yong)于正(zheng)式(shi)蒸(zheng)汽(qi)(qi)管(guan)(guan)(guan)(guan)道的(de)吹(chui)掃(sao)。蒸(zheng)汽(qi)(qi)管(guan)(guan)(guan)(guan)道應(ying)(ying)(ying)以大流(liu)量蒸(zheng)汽(qi)(qi)進行吹(chui)掃(sao),流(liu)速(su)不應(ying)(ying)(ying)小(xiao)于30m/s。

⑨. 脫(tuo)(tuo)(tuo)脂:忌油(you)管道(dao)系(xi)統應(ying)按設計文件(jian)規定進行(xing)脫(tuo)(tuo)(tuo)脂處理。脫(tuo)(tuo)(tuo)脂液的(de)配方(fang)應(ying)經(jing)試驗鑒定后(hou)(hou)再(zai)采用。對(dui)有(you)明顯油(you)漬(zi)或銹(xiu)蝕(shi)(shi)嚴重的(de)管子進行(xing)脫(tuo)(tuo)(tuo)脂時(shi),應(ying)先采用蒸汽吹(chui)掃、噴砂或其他方(fang)法清(qing)除油(you)漬(zi)和銹(xiu)蝕(shi)(shi)后(hou)(hou),再(zai)進行(xing)脫(tuo)(tuo)(tuo)脂。

⑩. 化學(xue)清洗(xi):需要化學(xue)清洗(xi)的管道,其清洗(xi)范圍和質量要求應符合設計規定。

?. 油(you)清(qing)(qing)(qing)洗(xi):潤滑、密封及(ji)控制系(xi)統(tong)的油(you)管道(dao),應在機械(xie)設備和管道(dao)酸(suan)洗(xi)合格后、系(xi)統(tong)試運行前進(jin)行油(you)清(qing)(qing)(qing)洗(xi)。不銹(xiu)鋼(gang)油(you)系(xi)統(tong)管道(dao)宜采用蒸汽吹(chui)凈后再進(jin)行油(you)清(qing)(qing)(qing)洗(xi)。經(jing)酸(suan)洗(xi)鈍(dun)化或蒸汽吹(chui)掃合格的油(you)管道(dao),宜在兩周內進(jin)行油(you)清(qing)(qing)(qing)洗(xi)。

十四、單機試車

單機(ji)試(shi)車的(de)目的(de)是檢查(cha)機(ji)泵(beng)、攪(jiao)拌器等設備和電(dian)器、儀表的(de)性能與(yu)安裝質(zhi)量(liang)是否(fou)符合(he)規范和設計(ji)要求。

十五、三查四定(ding)

“三查”是指查設計漏(lou)項(xiang)、查工(gong)程質量(liang)隱患、查未完工(gong)程。

“四定(ding)”是(shi)指對查出的(de)問題定(ding)任務、定(ding)人員、定(ding)措施、定(ding)時(shi)間限期整(zheng)改。

十六、聯(lian)動試車

聯動試車的目的是檢驗全系統的設備(bei)、儀表、聯鎖、管道(dao)、閥門、供(gong)電等的性能和(he)質量是否符合設計和(he)規范的要(yao)求。

聯(lian)動試車的內容包(bao)括系(xi)統(tong)(tong)的氣密、干燥、置換、三劑的裝填、水運(yun)、氣運(yun)、油(you)運(yun)等。一般先從單系(xi)統(tong)(tong)開始,然(ran)后擴大到(dao)幾個(ge)系(xi)統(tong)(tong)或全系(xi)統(tong)(tong)的聯(lian)運(yun)。

十七(qi)、工(gong)程交接(jie)

施(shi)工單位(wei)按合(he)同規定的范圍完成(cheng)全部工程(cheng)項(xiang)目后,應及時與(yu)建設(she)單位(wei)辦理交接(jie)驗收手續。工程(cheng)交接(jie)驗收前(qian),建設(she)單位(wei)應對工業金屬管道工程(cheng)進行檢查(cha),包含的內容一般與(yu)配管設(she)計(ji)施(shi)工現(xian)場代表可能有關的文件如下(xia)。

①. 管道安裝(zhuang)竣工圖、設計修改(gai)文(wen)件及材料代用單(dan)。

②. 無損(sun)檢(jian)(jian)測和焊(han)(han)后熱(re)(re)處(chu)(chu)理(li)的管(guan)道,應在管(guan)道軸(zhou)測圖上準確標(biao)明焊(han)(han)縫(feng)(feng)位置(zhi)、焊(han)(han)縫(feng)(feng)編(bian)號(hao)、焊(han)(han)工(gong)代號(hao)、無損(sun)檢(jian)(jian)測方法(fa)、無損(sun)檢(jian)(jian)測焊(han)(han)縫(feng)(feng)位置(zhi)、焊(han)(han)縫(feng)(feng)補(bu)焊(han)(han)位置(zhi)、熱(re)(re)處(chu)(chu)理(li)和硬度檢(jian)(jian)驗(yan)的焊(han)(han)縫(feng)(feng)位置(zhi)等。

十八、配管設計回訪(fang)

①. 配管(guan)設計回訪的(de)要求。工(gong)程回訪應深入現(xian)場,實地察看(kan),調查研究,召開有施(shi)工(gong)、運(yun)行和監理(li)單位參(can)加的(de)座談(tan)會,虛心(xin)聽取施(shi)工(gong)、監理(li)和運(yun)行人員的(de)意見,及(ji)時予以應有的(de)回復,全(quan)面收集質(zhi)量(liang)信息。通過回訪總結,對工(gong)程設計質(zhi)量(liang)進行全(quan)面分析(xi),為質(zhi)量(liang)改進提(ti)供依據。

②. 回(hui)訪工作(zuo)的時機。設計回(hui)訪一(yi)般安排在工程(cheng)施工高潮或(huo)工程(cheng)投運一(yi)年后進行。

③. 配管(guan)(guan)專業著(zhu)重了解本專業設(she)計經受施工、運(yun)行(xing)檢(jian)驗(yan)的(de)情況,調查(cha)本專業設(she)計在施工、運(yun)行(xing)中(zhong)可能暴露(lu)出的(de)錯、漏、碰、缺問(wen)題(ti)及在設(she)備布(bu)置(zhi)、管(guan)(guan)道(dao)布(bu)置(zhi)、管(guan)(guan)道(dao)器材(cai)、管(guan)(guan)道(dao)支架等(deng)方面(mian)可能存在的(de)問(wen)題(ti)。回訪工作對施工、安裝及運(yun)行(xing)中(zhong)暴露(lu)出的(de)問(wen)題(ti)以及各方的(de)建議、意(yi)見要予以特別的(de)關注。

工程應用(yong):水蒸氣(qi)能否用(yong)作管道(dao)試驗(yan)介質

GB 50184-2011規定:氣(qi)體(ti)試驗(yan)壓(ya)(ya)力(li)(li)介(jie)質(zhi)應采用(yong)干燥潔凈的(de)(de)空(kong)氣(qi)、氮氣(qi)或其他不易燃和無毒的(de)(de)氣(qi)體(ti)。試驗(yan)壓(ya)(ya)力(li)(li)應為設計壓(ya)(ya)力(li)(li)的(de)(de)1.15倍。如果用(yong)蒸汽做壓(ya)(ya)力(li)(li)試驗(yan)介(jie)質(zhi),一方(fang)面管(guan)(guan)子溫度的(de)(de)降低(di),管(guan)(guan)內凝液會(hui)逐漸增(zeng)多,管(guan)(guan)內壓(ya)(ya)力(li)(li)降低(di),隨著壓(ya)(ya)力(li)(li)的(de)(de)增(zeng)高(gao),水蒸氣(qi)凝結水會(hui)越來(lai)越多,試驗(yan)壓(ya)(ya)力(li)(li)會(hui)逐漸變低(di),不容易保證管(guan)(guan)內的(de)(de)壓(ya)(ya)力(li)(li)。

工程應用:配管設計(ji)人(ren)員不清楚試壓(ya)引起的設計(ji)問題(ti)

浙江至德鋼業有限公司在(zai)參與審查某裝置的(de)配管(guan)設(she)計(ji)時,發(fa)現有的(de)配管(guan)設(she)計(ji)人員不清楚管(guan)道(dao)在(zai)何(he)時試(shi)(shi)壓(ya)、試(shi)(shi)壓(ya)的(de)介質及(ji)試(shi)(shi)驗(yan)壓(ya)力(li)大小(xiao)。提交的(de)管(guan)道(dao)載荷條件(jian),只寫了管(guan)道(dao)總(zong)重(包含了水(shui)重,氣體(ti)介質管(guan)道(dao)沒寫空管(guan)重),這樣(yang)的(de)配管(guan)設(she)計(ji)會造(zao)成管(guan)道(dao)設(she)計(ji)載荷偏大。