1. 不(bu)同電弧焊(han)焊(han)接方法的試驗

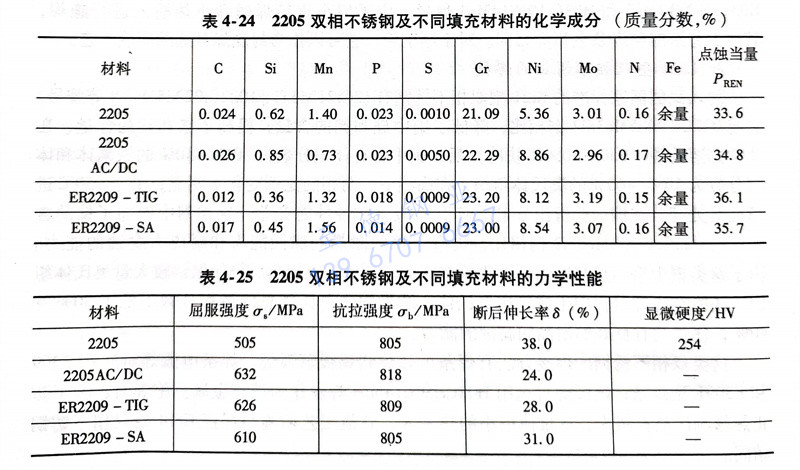

選用寶鋼生產的15mm厚退火酸洗態2205雙相不(bu)銹(xiu)鋼,采用焊條電弧焊(SMAW)、鎢極氬弧焊(TIG)和埋弧焊(SAW)的焊接接頭進行性能比較。焊材分別采用Avesta的2205AC/DC焊條、ER2209-TIG焊絲和ER2209-SA焊絲。焊條直徑為3.2mm和4.0mm兩種,TIG焊絲φ2.4mm,SAW焊絲φ3.2mm。埋弧焊劑為 Avesta805型。材料的主要成分及性能見表4-24和表4-25。其中,材料點蝕當量按公式PREN=Cr%+3.3×Mo%+16×N%計算。

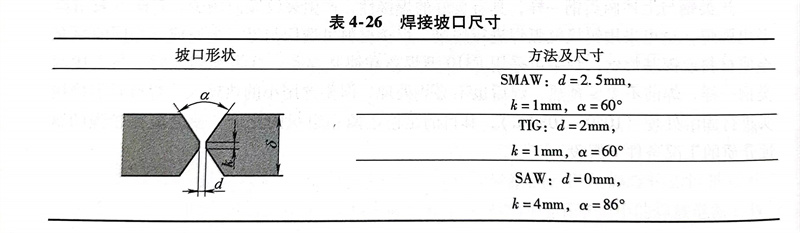

焊接試板加工成400mm×200mm×15mm,平板拼焊,不同焊接方法的X形坡口設置見表4-26。焊件坡口焊前均經過丙酮去油污處理。SMAW采用雙面多層焊,正反面各4道,每層熱輸入在1.0~1.5kJ/mm之間。TIG焊正面5道、反面4道,焊接保護氣為Ar+1.5%N2,每層熱輸入均在1.1~1.8kJ/mm之間。SAW采用正反面單道焊,每道熱輸入均在2.0kJ/mm左右。各種焊接方法的層間溫度都小于150℃。

2. 試驗結(jie)果與(yu)評(ping)估

a. 焊接(jie)接(jie)頭微觀(guan)組織

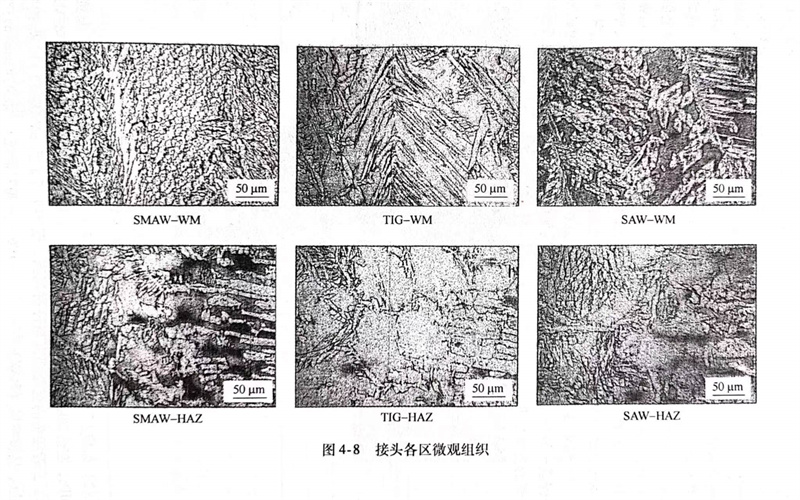

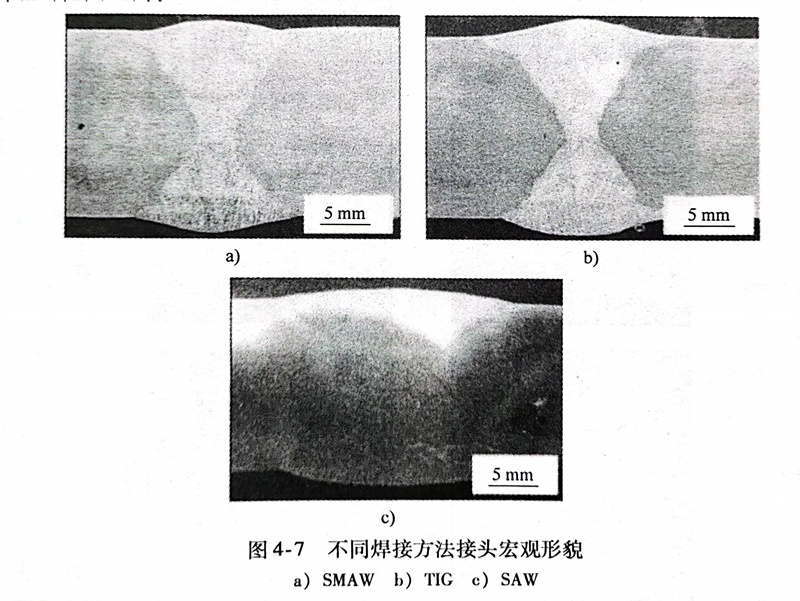

利用上述焊(han)(han)(han)(han)(han)接(jie)方(fang)法得到的焊(han)(han)(han)(han)(han)接(jie)接(jie)頭宏觀形貌如圖(tu)4-7所(suo)示,其(qi)中(zhong)(zhong),SAW反面(mian)焊(han)(han)(han)(han)(han)接(jie)因為局部(bu)區(qu)域未填(tian)滿,用焊(han)(han)(han)(han)(han)條電弧(hu)(hu)焊(han)(han)(han)(han)(han)進行了少量(liang)填(tian)補。不過從圖(tu)中(zhong)(zhong)可以看出(chu),焊(han)(han)(han)(han)(han)縫(feng)(feng)成(cheng)形均較完好,沒有(you)發現咬邊、夾渣等缺陷。取焊(han)(han)(han)(han)(han)縫(feng)(feng)中(zhong)(zhong)上部(bu)大(da)致(zhi)相(xiang)(xiang)(xiang)同(tong)(tong)部(bu)位及熱(re)影(ying)(ying)響(xiang)區(qu)組織進行對(dui)比(bi)分(fen)析,如圖(tu)4-8所(suo)示,焊(han)(han)(han)(han)(han)縫(feng)(feng)金(jin)屬都含有(you)奧(ao)氏體(ti)和鐵素(su)(su)體(ti)的混合組織。在(zai)不同(tong)(tong)焊(han)(han)(han)(han)(han)縫(feng)(feng)中(zhong)(zhong),發現有(you)三(san)種形態的奧(ao)氏體(ti),但由于焊(han)(han)(han)(han)(han)縫(feng)(feng)中(zhong)(zhong)不同(tong)(tong)部(bu)位合金(jin)成(cheng)分(fen)和冷(leng)卻速度的差(cha)異,三(san)種形態的奧(ao)氏體(ti)比(bi)例也有(you)所(suo)不同(tong)(tong)。對(dui)于焊(han)(han)(han)(han)(han)縫(feng)(feng)區(qu)的相(xiang)(xiang)(xiang)比(bi)例,由于焊(han)(han)(han)(han)(han)條電弧(hu)(hu)焊(han)(han)(han)(han)(han)焊(han)(han)(han)(han)(han)條所(suo)含奧(ao)氏體(ti)形成(cheng)元(yuan)素(su)(su)Ni、N含量(liang)較高,同(tong)(tong)時受(shou)多(duo)道(dao)焊(han)(han)(han)(han)(han)上層對(dui)下(xia)層再熱(re)的影(ying)(ying)響(xiang),其(qi)焊(han)(han)(han)(han)(han)縫(feng)(feng)區(qu)中(zhong)(zhong)上部(bu)奧(ao)氏體(ti)相(xiang)(xiang)(xiang)比(bi)例較高,達到61.8%;而TIG與SAW焊(han)(han)(han)(han)(han)縫(feng)(feng)區(qu)兩(liang)相(xiang)(xiang)(xiang)比(bi)例相(xiang)(xiang)(xiang)差(cha)不大(da),在(zai)50%左右(you)。對(dui)于焊(han)(han)(han)(han)(han)縫(feng)(feng)熱(re)影(ying)(ying)響(xiang)區(qu)(HAZ),三(san)者(zhe)的鐵素(su)(su)體(ti)相(xiang)(xiang)(xiang)所(suo)占比(bi)例相(xiang)(xiang)(xiang)差(cha)不大(da),均在(zai)55%~60%。但TIG焊(han)(han)(han)(han)(han)縫(feng)(feng)因累(lei)積(ji)熱(re)輸入較大(da),熱(re)影(ying)(ying)響(xiang)區(qu)鐵素(su)(su)體(ti)平均晶粒尺寸(cun)較SAW要(yao)大(da),而鐵素(su)(su)體(ti)晶粒尺寸(cun)將是(shi)影(ying)(ying)響(xiang)雙(shuang)相(xiang)(xiang)(xiang)不銹鋼(gang)焊(han)(han)(han)(han)(han)縫(feng)(feng)熱(re)影(ying)(ying)響(xiang)區(qu)沖(chong)擊性能的一(yi)個因素(su)(su)。另(ling)外,三(san)者(zhe)焊(han)(han)(han)(han)(han)縫(feng)(feng)熱(re)影(ying)(ying)響(xiang)區(qu)均未發現金(jin)屬間相(xiang)(xiang)(xiang),說明三(san)種焊(han)(han)(han)(han)(han)接(jie)方(fang)法的熱(re)輸入均在(zai)合理的范圍之內。

b. 焊接接頭力學(xue)性能

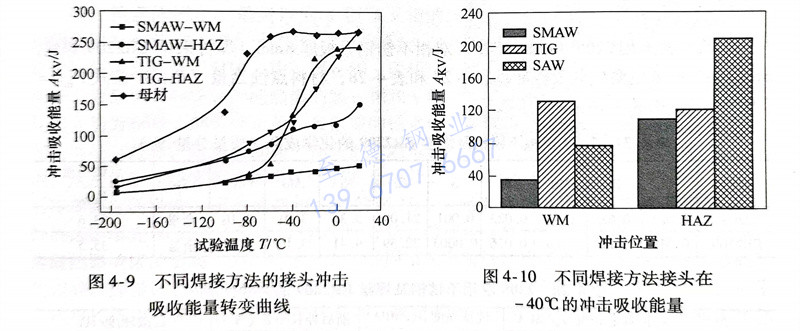

接頭(tou)(tou)力學(xue)拉伸結果(guo)(guo):SMAW 焊(han)(han)接接頭(tou)(tou)抗(kang)拉強(qiang)度為(wei)780MPa,在熱(re)(re)(re)影(ying)響(xiang)區(qu)斷(duan)(duan)裂;而TIG與SAW接頭(tou)(tou)強(qiang)度分別為(wei)790MPa和785MPa,斷(duan)(duan)在母材(cai)區(qu)。三者接頭(tou)(tou)的(de)(de)抗(kang)拉強(qiang)度與母材(cai)相(xiang)當(dang)。圖4-9所示為(wei)SMAW和TIG焊(han)(han)接接頭(tou)(tou)焊(han)(han)縫(feng)區(qu)(WM)、熱(re)(re)(re)影(ying)響(xiang)區(qu)(HAZ)與母材(cai)在-196~-20℃溫(wen)度區(qu)間(jian)的(de)(de)沖(chong)(chong)擊(ji)(ji)吸收能量的(de)(de)對(dui)比,結果(guo)(guo)表明母材(cai)具有較(jiao)高(gao)(gao)的(de)(de)沖(chong)(chong)擊(ji)(ji)吸收能量,且韌脆(cui)轉變溫(wen)度較(jiao)低(di)。從(cong)圖4-10中可(ke)以看出:-40℃時,TIG焊(han)(han)與SAW焊(han)(han)縫(feng)的(de)(de)沖(chong)(chong)擊(ji)(ji)吸收能量分別為(wei)133J和78J,明顯高(gao)(gao)于(yu)(yu)SMAW的(de)(de)37J;對(dui)于(yu)(yu)熱(re)(re)(re)影(ying)響(xiang)區(qu),SAW 接頭(tou)(tou)熱(re)(re)(re)影(ying)響(xiang)區(qu)因累(lei)積熱(re)(re)(re)輸入最(zui)小(xiao),晶粒(li)尺寸長大(da)情況(kuang)最(zui)小(xiao),沖(chong)(chong)擊(ji)(ji)吸收能量最(zui)高(gao)(gao),為(wei)207J,高(gao)(gao)于(yu)(yu)TIG的(de)(de)122J和SMAW的(de)(de)109J。上述結果(guo)(guo)對(dui)于(yu)(yu)不(bu)同三種焊(han)(han)接方(fang)法均滿足ASTM A923-06(B)標準(zhun)對(dui)2205雙相(xiang)不(bu)銹鋼焊(han)(han)縫(feng)區(qu)34J(-40℃)和熱(re)(re)(re)影(ying)響(xiang)區(qu)54J(-40℃)的(de)(de)沖(chong)(chong)擊(ji)(ji)吸收能量的(de)(de)要求。

c. 接頭(tou)腐蝕(shi)性能(neng)

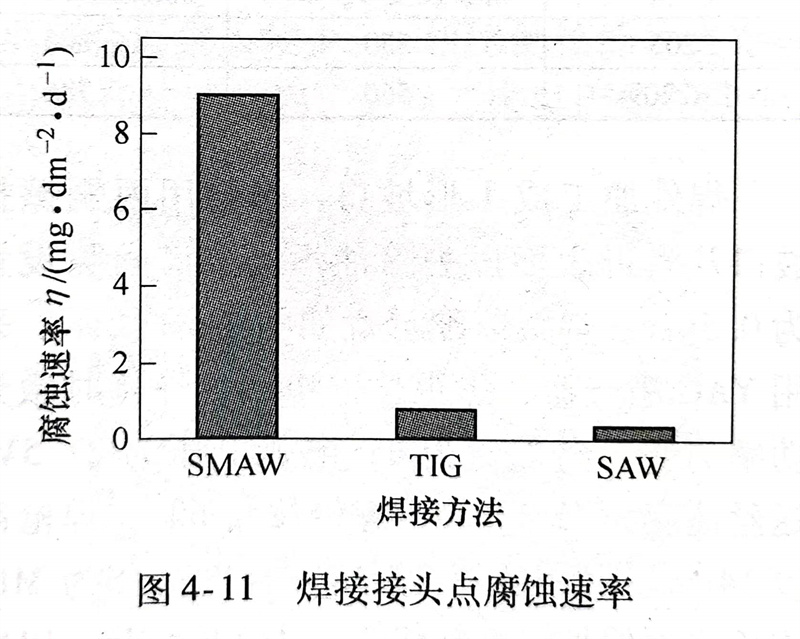

圖4-11所示為(wei)三種焊(han)(han)接(jie)(jie)方(fang)法得到的(de)焊(han)(han)接(jie)(jie)接(jie)(jie)頭點(dian)腐(fu)蝕(shi)速(su)率比較(jiao)。SMAW接(jie)(jie)頭由于焊(han)(han)縫中含(han)有一些硅、錳氧(yang)化物夾(jia)雜,焊(han)(han)縫中氧(yang)位較(jiao)高,耐(nai)(nai)蝕(shi)性較(jiao)差,腐(fu)蝕(shi)速(su)率在9mg/(d㎡d)左(zuo)右,仍能滿足(zu)ASTMA923-06(C)標(biao)準的(de)小(xiao)于10mg/(d㎡·d)要求(qiu)。而TIG和(he)SAW焊(han)(han)縫耐(nai)(nai)蝕(shi)性較(jiao)好(hao),失重速(su)率均小(xiao)于1mg/(d㎡·d)。根(gen)據(ju)經驗,改善(shan)焊(han)(han)條電弧焊(han)(han)焊(han)(han)縫腐(fu)蝕(shi)和(he)沖擊性能,可采用短弧焊(han)(han)和(he)減少弧焊(han)(han)過程(cheng)焊(han)(han)條擺動的(de)方(fang)法。

總之,通過對于(yu)中厚2205雙(shuang)相不銹鋼(gang)(gang)板(ban)的整體(ti)評(ping)估,可以認(ren)為:TIG接(jie)頭綜合(he)性能最好,SAW其次(ci),SMAW較差。但SAW效(xiao)率(lv)較高,焊接(jie)雙(shuang)相不銹鋼(gang)(gang)中厚板(ban)時,該焊接(jie)方法將是一(yi)種不錯的選擇。