不(bu)銹鋼薄板的(de)成(cheng)(cheng)形(xing)(xing)工(gong)藝(yi)和(he)其他金屬薄板成(cheng)(cheng)形(xing)(xing)工(gong)藝(yi)一樣,包括(kuo)沖(chong)壓(ya)(沖(chong)裁、彎曲、拉(la)深(shen)等)、脹形(xing)(xing)、翻邊、擴孔、局(ju)部成(cheng)(cheng)形(xing)(xing)、旋(xuan)壓(ya)、旋(xuan)薄和(he)冷彎成(cheng)(cheng)形(xing)(xing)等基本成(cheng)(cheng)形(xing)(xing)工(gong)藝(yi)。沖(chong)壓(ya)成(cheng)(cheng)形(xing)(xing)是(shi)板材成(cheng)(cheng)形(xing)(xing)最基本的(de)工(gong)藝(yi)過程。

1. 沖壓成形

沖壓(ya)成形是把(ba)平板凸(tu)緣(yuan)拉入凹模孔(kong)內而形成直壁的(de)加工方法。

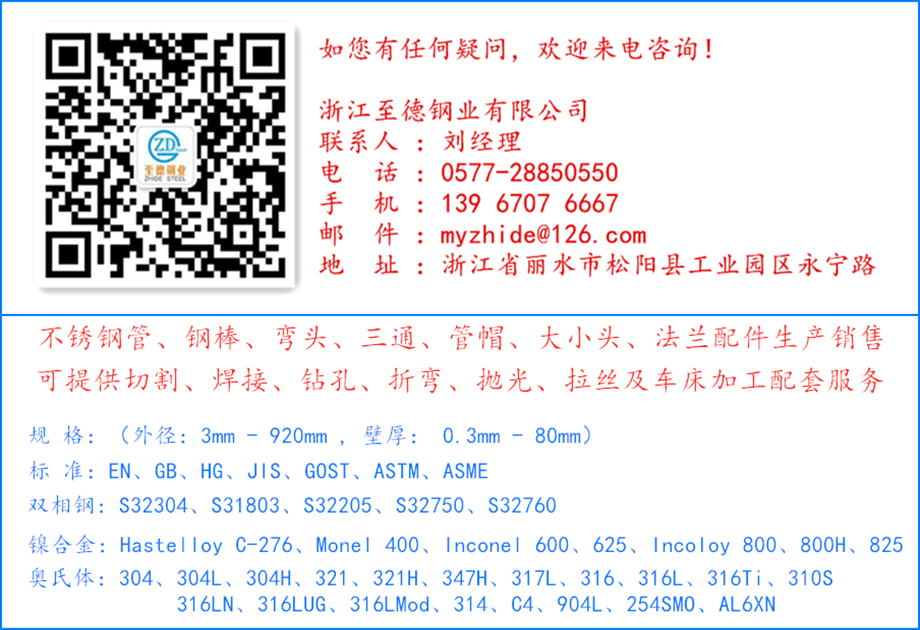

凸緣的(de)流(liu)入,隨著凹模孔(kong)輪廓形狀的(de)變(bian)形狀態不同,可分為壓縮(suo)凸緣流(liu)入、平行凸緣流(liu)入、伸長凸緣流(liu)入三(san)類,見(jian)圖5-6。

由于(yu)拉深(shen)零件的(de)形狀尺寸不同,毛坯在(zai)變形過程中的(de)應力應變分布也(ye)不一樣(yang)。

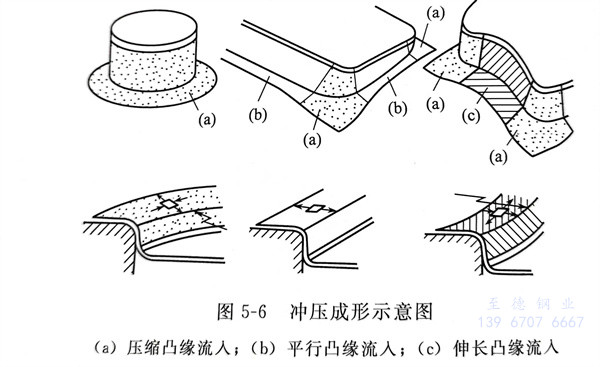

在沖壓(ya)(ya)過程中(zhong),金屬(shu)薄板的邊(bian)部由壓(ya)(ya)邊(bian)圈夾持,由凸模(mo)和(he)凹(ao)模(mo)的共同作(zuo)用,使薄板板料向凹(ao)模(mo)移(yi)動產(chan)生塑性變形,將(jiang)平板加(jia)工成所需形狀的零(ling)件。金屬(shu)板料向凹(ao)模(mo)的移(yi)動量由壓(ya)(ya)邊(bian)圈之間的壓(ya)(ya)力大小所控制。

實際(ji)零(ling)件(jian)的(de)沖壓(ya)過(guo)程(cheng)(cheng)就其成(cheng)形方(fang)(fang)式(shi)而言可(ke)能(neng)是(shi)多種方(fang)(fang)式(shi)的(de)組合。為此,可(ke)以將復雜(za)零(ling)件(jian)的(de)壓(ya)過(guo)程(cheng)(cheng)按不同區域的(de)成(cheng)形方(fang)(fang)式(shi)進行分解。基本的(de)加工(gong)方(fang)(fang)式(shi)可(ke)以分為以下幾點。

a. 沖裁(剪切過程)

將薄板切成毛料或(huo)零件。

對沖裁件質量的影響因(yin)素(su)有(you):沖剪方向(xiang);下料方式;毛(mao)料形狀設(she)計和切刃狀態等。

b. 彎曲

彎(wan)曲的(de)要點包括:變(bian)形區域性(xing)-彎(wan)曲軸(zhou)線;邊部彎(wan)轉(zhuan)-空間;彎(wan)曲區應變(bian)沿(yan)厚(hou)度(du)(du)方(fang)向(xiang)(xiang)不均勻分布(應變(bian)梯度(du)(du));和彎(wan)曲方(fang)向(xiang)(xiang)(沿(yan)軋(ya)向(xiang)(xiang)“弱線”),通(tong)常(chang)變(bian)曲軸(zhou)垂直(zhi)軋(ya)制方(fang)向(xiang)(xiang)。

影響彎(wan)曲(qu)應(ying)變(bian)量(liang)的主要因素(su)有(you)彎(wan)曲(qu)半(ban)徑與板厚之比值及彎(wan)曲(qu)件彎(wan)曲(qu)成形時,外區受拉而內區受壓,卸載后這(zhe)些(xie)應(ying)力導致(zhi)回彈(dan)。

彎曲-變(bian)直(zhi)過程中(zhong)最終變(bian)形為(wei)0,但實(shi)際應(ying)變(bian)為(wei)加倍,即(ji)先拉后(hou)壓(ya)。

c. 拉深

拉(la)深是使板(ban)料(liao)或者半成品在拉(la)深模具內(nei),將其成形為中空工(gong)件的工(gong)序。

①. 拉深過程

坯(pi)料在拉深(shen)模(mo)(mo)凸模(mo)(mo)的(de)作(zuo)用(yong)(yong)下,逐漸被壓入(ru)凹模(mo)(mo)內,在此過(guo)程中(zhong)坯(pi)料發生很大(da)的(de)塑性變(bian)(bian)形(xing)(xing),而形(xing)(xing)成中(zhong)空的(de)拉深(shen)件(jian)。拉深(shen)件(jian)的(de)底部一(yi)般不變(bian)(bian)形(xing)(xing),只起傳遞拉力(li)的(de)作(zuo)用(yong)(yong),厚度基本(ben)不變(bian)(bian)。拉深(shen)件(jian)的(de)直壁(bi)主(zhu)要受(shou)拉力(li)作(zuo)用(yong)(yong),厚度減小。而直壁(bi)與底之間的(de)過(guo)渡圓(yuan)角處被拉薄的(de)程度最(zui)為嚴重。拉深(shen)件(jian)的(de)法(fa)蘭部位切(qie)向受(shou)壓應力(li)作(zuo)用(yong)(yong),厚度有(you)所(suo)增大(da)。

②. 拉深(shen)過程的工藝要點

在拉(la)(la)(la)深(shen)(shen)過(guo)(guo)程(cheng)中(zhong),拉(la)(la)(la)深(shen)(shen)件(jian)起皺和拉(la)(la)(la)裂是最常見的(de)(de)(de)(de)質量問題。為了防(fang)止拉(la)(la)(la)深(shen)(shen)件(jian)出(chu)現起皺,在拉(la)(la)(la)深(shen)(shen)過(guo)(guo)程(cheng)中(zhong)需(xu)用(yong)(yong)壓環施(shi)加(jia)(jia)以(yi)適當(dang)的(de)(de)(de)(de)壓力將(jiang)坯料(liao)壓住,見圖5-7。為了防(fang)止拉(la)(la)(la)深(shen)(shen)件(jian)被(bei)拉(la)(la)(la)裂,除了將(jiang)拉(la)(la)(la)深(shen)(shen)模的(de)(de)(de)(de)邊緣作成圓角和采用(yong)(yong)合(he)理的(de)(de)(de)(de)模具間隙(xi)值外,還要(yao)根(gen)據材料(liao)的(de)(de)(de)(de)塑性來選用(yong)(yong)合(he)理的(de)(de)(de)(de)拉(la)(la)(la)深(shen)(shen)系(xi)數(shu)(shu)(shu)。拉(la)(la)(la)深(shen)(shen)系(xi)數(shu)(shu)(shu)是指拉(la)(la)(la)深(shen)(shen)件(jian)直(zhi)徑(jing)與坯料(liao)直(zhi)徑(jing)之(zhi)比(bi),該系(xi)數(shu)(shu)(shu)值總是小于1。拉(la)(la)(la)深(shen)(shen)系(xi)數(shu)(shu)(shu)值越(yue)小,變形程(cheng)度(du)越(yue)大,可拉(la)(la)(la)深(shen)(shen)的(de)(de)(de)(de)次(ci)數(shu)(shu)(shu)越(yue)少,反(fan)之(zhi)則需(xu)經過(guo)(guo)多次(ci)拉(la)(la)(la)深(shen)(shen)方能完成。拉(la)(la)(la)深(shen)(shen)系(xi)數(shu)(shu)(shu)的(de)(de)(de)(de)大小,一般(ban)為0.5~0.8。在多次(ci)拉(la)(la)(la)深(shen)(shen)過(guo)(guo)程(cheng)中(zhong),拉(la)(la)(la)深(shen)(shen)件(jian)往往需(xu)要(yao)進(jin)行(xing)中(zhong)間退火(再經晶退火)以(yi)消除前幾次(ci)拉(la)(la)(la)深(shen)(shen)變形中(zhong)所產生(sheng)的(de)(de)(de)(de)冷加(jia)(jia)工硬(ying)化,為隨后(hou)的(de)(de)(de)(de)拉(la)(la)(la)深(shen)(shen)過(guo)(guo)程(cheng)的(de)(de)(de)(de)順(shun)利進(jin)行(xing)做(zuo)準備。

2. 脹形

脹形(xing)又稱拉脹是利用(yong)模具使板料拉伸變薄(bo)局部表面積增大以獲得零件的加工方法。常用(yong)的有圓柱形(xing)(或管形(xing))毛坯(pi)的脹形(xing)及平板毛坯(pi)的拉張(zhang)成形(xing)等(deng)。

脹形可采用不同的方法來實現,如剛模脹形、橡皮脹形和液壓脹形等。

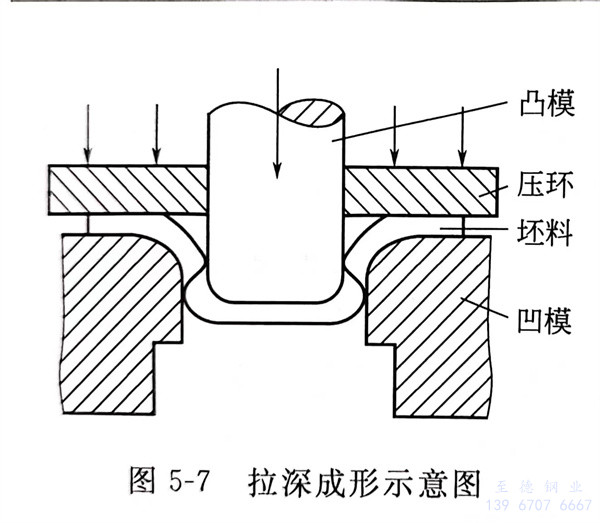

圓柱形(xing)(xing)空心(xin)坯料的脹(zhang)形(xing)(xing)是依(yi)靠材料的拉(la)伸,將(jiang)(jiang)直(zhi)徑較小的空心(xin)零件或(huo)管毛坯,在半(ban)徑方向上向外(wai)擴張的方法(fa)。脹(zhang)形(xing)(xing)一般要用可分式凹模(mo)(mo)(mo),其凸(tu)模(mo)(mo)(mo)形(xing)(xing)式有:橡皮(或(huo)聚(ju)氨酯)凸(tu)模(mo)(mo)(mo)(圖(tu)5-8);分塊式凸(tu)模(mo)(mo)(mo),由楔狀心(xin)塊將(jiang)(jiang)其分開(圖(tu)5-9);用液(ye)(ye)體作為凸(tu)模(mo)(mo)(mo)(圖(tu)5-10),這種方法(fa)有的可以直(zhi)接將(jiang)(jiang)液(ye)(ye)體倒入毛坯內(nei),但此法(fa)操作不(bu)便且生產(chan)率低,有的可用裝在凸(tu)模(mo)(mo)(mo)上充滿液(ye)(ye)體的橡皮囊上。

3. 旋(xuan)壓(ya)

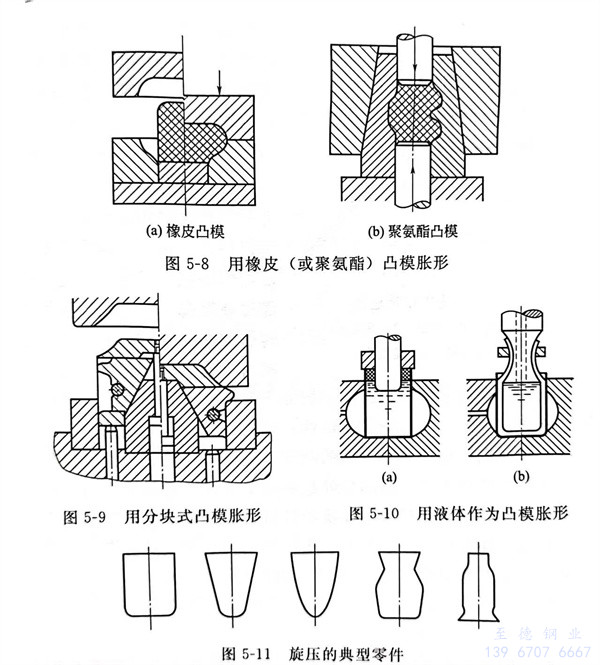

旋(xuan)壓是一種歷史(shi)悠久的(de)工藝方(fang)法,我(wo)國在10世(shi)紀就有了這種成形方(fang)法,以后于14世(shi)紀才(cai)傳入歐洲(zhou)。旋(xuan)壓成形方(fang)法可制造(zao)各種不同(tong)形狀的(de)旋(xuan)轉面零件,如發動機罩、螺旋(xuan)槳(jiang)槳(jiang)帽等(圖5-11)。

a. 旋壓工藝(yi)原理(li)

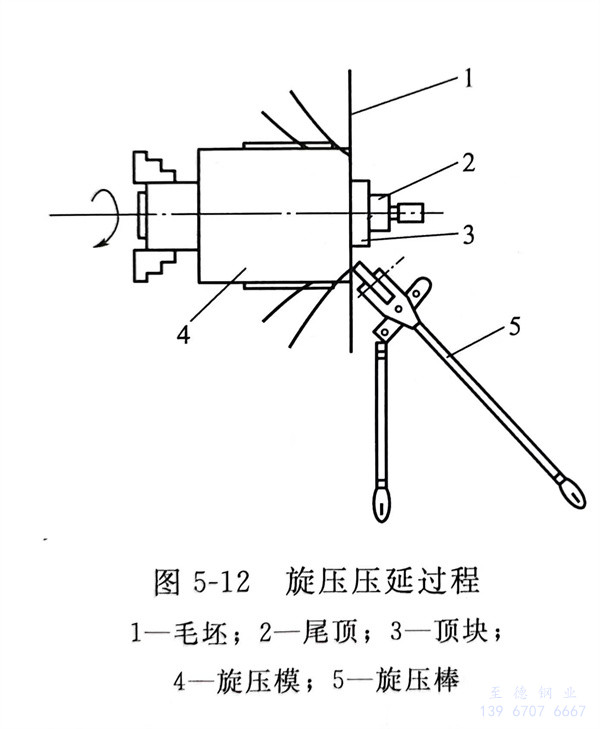

旋壓用的機床(chuang)(chuang)類似于(yu)車(che)床(chuang)(chuang)或由車(che)床(chuang)(chuang)改裝而(er)成,但最新(xin)發展有數控旋壓床(chuang)(chuang)。旋壓床(chuang)(chuang)的工作原理如(ru)圖(tu)5-12所示。用機床(chuang)(chuang)尾頂座工通(tong)過頂塊3將(jiang)平板毛(mao)坯1壓緊于(yu)旋壓模4上,毛(mao)坯連(lian)同模具(ju)一起旋轉(zhuan),操作者用手操作旋壓棒,將(jiang)毛(mao)坯順次壓向旋壓模,這(zhe)時毛(mao)坯發生周向收縮(suo),徑向延(yan)伸變形(xing)。

b. 旋壓(ya)注意事(shi)項

旋壓(ya)過(guo)程(cheng)(cheng)主要(yao)問題是起皺和(he)局(ju)(ju)部(bu)(bu)變(bian)薄(bo)以(yi)(yi)及拉(la)裂。如圖5-12所示的(de)(de)旋壓(ya)壓(ya)延過(guo)程(cheng)(cheng),凸(tu)緣(yuan)周邊起皺決定(ding)于收縮變(bian)形程(cheng)(cheng)度(du)(即零件(jian)直(zhi)徑(jing)和(he)毛(mao)(mao)坯(pi)直(zhi)徑(jing)之比值),毛(mao)(mao)坯(pi)的(de)(de)穩定(ding)性,如to/D。。數值(坯(pi)料(liao)厚度(du)/坯(pi)料(liao)直(zhi)徑(jing)),毛(mao)(mao)壞轉(zhuan)速(su)以(yi)(yi)及操(cao)作者的(de)(de)經(jing)驗。提高(gao)毛(mao)(mao)坯(pi)的(de)(de)轉(zhuan)速(su)會增加毛(mao)(mao)坯(pi)凸(tu)緣(yuan)的(de)(de)穩定(ding)性,但(dan)由手(shou)工操(cao)作不(bu)能保證均(jun)勻的(de)(de)縱向送進,會造成局(ju)(ju)部(bu)(bu)過(guo)度(du)碾薄(bo),一般(ban)工廠(chang)所用的(de)(de)轉(zhuan)速(su)多在200~600r/min的(de)(de)范圍內(nei)。為了(le)防止起皺和(he)旋壓(ya)模圓(yuan)(yuan)角處(chu)材料(liao)(liao)變薄或拉裂(lie),操作(zuo)應按如下順序進行:首(shou)次操作(zuo)時(shi)將(jiang)凸模(mo)(mo)(mo)圓(yuan)(yuan)角處(chu)材料(liao)(liao)趕形(xing)(xing)(xing)貼模(mo)(mo)(mo)形(xing)(xing)(xing)成帽形(xing)(xing)(xing)件;第二(er)步(bu)(bu)(bu)操作(zuo)時(shi)將(jiang)帽形(xing)(xing)(xing)件凸緣趕形(xing)(xing)(xing)成圓(yuan)(yuan)錐(zhui)面以(yi)增加這(zhe)部分材料(liao)(liao)的剛(gang)度,起防皺(zhou)作(zuo)用;第三步(bu)(bu)(bu)操作(zuo)是旋壓(ya)棒從毛坯(pi)周(zhou)邊(bian)向凸模(mo)(mo)(mo)圓(yuan)(yuan)角處(chu)趕并使毛坯(pi)向凸模(mo)(mo)(mo)靠(kao)攏。以(yi)后的操作(zuo)是重復上述二(er)、三步(bu)(bu)(bu)驟(zou)。逐(zhu)步(bu)(bu)(bu)地(di)將(jiang)材料(liao)(liao)旋壓(ya)貼模(mo)(mo)(mo)為(wei)止,最(zui)后再加以(yi)修整趕形(xing)(xing)(xing)和零件切邊(bian)。因為(wei)旋壓(ya)過程變形(xing)(xing)(xing)情況(kuang)極(ji)其復雜,多半又是手工操作(zuo),故成形(xing)(xing)(xing)之成敗與操作(zuo)者的經(jing)驗很有關系。

旋壓還可用于進行縮口、卷邊、擴口等項工(gong)作(zuo)。

c. 旋壓的優缺點

旋壓的缺點是(shi)零件變(bian)薄量較大(da)(da),勞(lao)動強度較大(da)(da),要求(qiu)技(ji)術水平(ping)較高而勞(lao)動生產(chan)率低等。旋壓工(gong)作雖有這(zhe)些(xie)缺點,但是(shi)由于旋壓模(mo)具簡單,特(te)別能(neng)適應于加工(gong)某些(xie)比較復雜的旋轉面零件,所(suo)以(yi)至今還是(shi)航(hang)空工(gong)業中不可(ke)缺少的工(gong)藝方(fang)法。旋壓設備的改進(jin)和旋壓過程的自動化(hua)能(neng)夠克服上述的主要缺點并(bing)且使(shi)旋壓工(gong)藝得到新的發(fa)展。

d. 旋(xuan)壓模

旋壓模一般用鑄鐵、鋼和銅合金(jin)制(zhi)造。有時在試(shi)制(zhi)時,也可(ke)用硬(ying)木(mu)制(zhi)造。旋壓模按反切內樣板(ban)加工(gong),零(ling)件按反切外樣板(ban)檢驗(yan)。

對于變形程度較大零(ling)件可(ke)用一套模(mo)具(ju)經多次(ci)成形并經中(zhong)間退火工序,有時還可(ke)增加(jia)模(mo)具(ju)套數,即采用中(zhong)間過渡模(mo)等方法解決。

4. 翻邊與翻孔

翻邊與(yu)翻孔是彎(wan)(wan)曲的變種,它沿彎(wan)(wan)曲線方向應(ying)變不相(xiang)等。沿曲線為(wei)(wei)壓(ya)應(ying)變時稱(cheng)收縮(suo)翻邊;沿彎(wan)(wan)曲線為(wei)(wei)拉應(ying)變時稱(cheng)拉伸翻邊。彎(wan)(wan)曲線為(wei)(wei)圓周的拉伸翻邊即(ji)變為(wei)(wei)擴孔。

5. 局部成形

局(ju)部成形包(bao)括(kuo)壓(ya)花與壓(ya)印等。壓(ya)花產生于局(ju)部區域(yu),包(bao)括(kuo)筋紋,鼓包(bao)、裝飾牌照等。其特(te)點是只產生金屬移動。壓(ya)印則產生厚度(du)變化而拼成圖案(如制(zhi)幣)。