12Cr1MoV大直徑管(guan)V形坡(po)口水平(ping)固定對接焊,采(cai)用(yong)三層三道施焊,同時(shi)要求焊前預熱、控(kong)制層間溫度和焊后熱處理。

1. 焊前(qian)準備

①. 試件材質(zhi):12Cr1MoV鋼管。

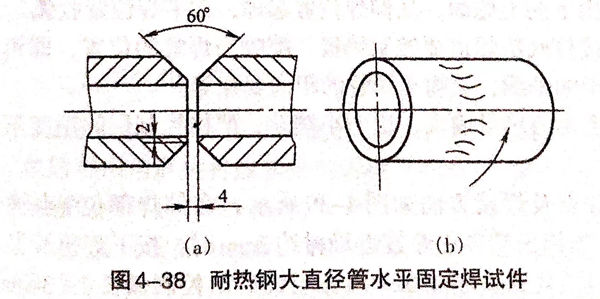

②. 試(shi)件尺寸:133mm×200mm×6mm,V形坡口60°,如圖4-38所示(shi)。

③. 焊接要(yao)求:單面焊雙面成形。

④. 焊接材(cai)料:焊絲H08CrMoVA,Φ2.5mm;電極(ji)(ji)鈰鎢極(ji)(ji)(WCe-20);保(bao)護氣體,氬氣(純度(du)不(bu)低于99.99%).

⑤. 焊(han)機(ji):WS-300型,直流正接(jie)。

2. 試件(jian)裝配(pei)

①. 修磨鈍邊0.5~2mm.

②. 焊前(qian)清(qing)理:清(qing)理坡口及其正反面兩側(ce)20mm范圍內和焊絲表(biao)面的油污(wu)、銹蝕、水分(fen)等,直至露出(chu)金屬光澤(ze),然后用丙酮進行清(qing)洗。

③. 裝(zhuang)配(pei)間(jian)隙(xi):間(jian)隙(xi)大的一(yi)(yi)端置于(yu)(yu)12點鐘位(wei)置處(chu),根部間(jian)隙(xi)為4.5mm左(zuo)右;間(jian)隙(xi)較(jiao)小的一(yi)(yi)端置于(yu)(yu)6點位(wei)置,根部間(jian)隙(xi)為4mm左(zuo)右。錯邊量不大于(yu)(yu)0.6mm.

④. 定(ding)位(wei)焊:定(ding)位(wei)焊縫兩處,分別在周長方向的(de)1/3位(wei)置,每處長10~15mm.定(ding)位(wei)焊兩端應先打磨(mo)成(cheng)斜坡,以利于(yu)接頭。

⑤. 裝夾(jia):將試(shi)件水平固定在焊接支架上(shang)。

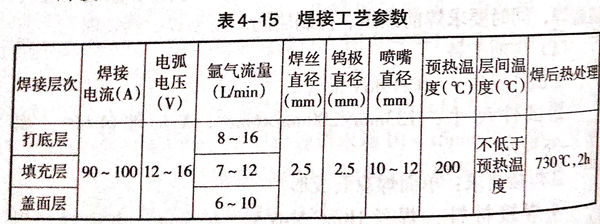

3. 焊接工(gong)藝參數

焊接工藝(yi)參數見表(biao)4-15.

4. 操作要點及注意事(shi)項

①. 打底(di)焊

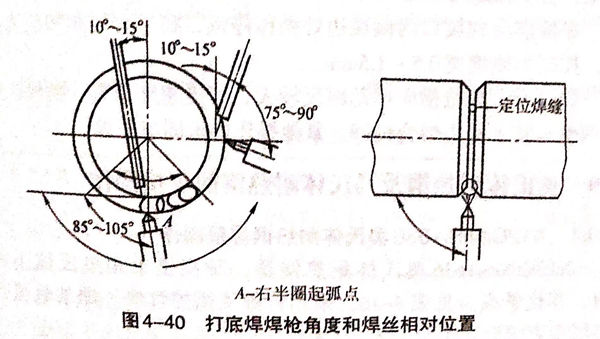

焊(han)接(jie)分左、右(you)兩(liang)個半圈進行,先焊(han)接(jie)右(you)半圈。焊(han)接(jie)方向(xiang)由下(xia)向(xiang)上施(shi)焊(han),從仰焊(han)位置(zhi)起焊(han),在平(ping)焊(han)位置(zhi)收弧(hu)。焊(han)接(jie)打底(di)層(ceng)焊(han)道(dao)要控制鎢極(ji)、噴(pen)嘴與(yu)焊(han)縫的(de)位置(zhi),即(ji)鎢極(ji)垂直(zhi)于管子的(de)軸(zhou)線,噴(pen)嘴至兩(liang)管的(de)距離(li)要相(xiang)等(deng)。

采(cai)用小的(de)熱量輸入、快速小擺(bai)動(dong),嚴格控制層間溫度不小于200℃.

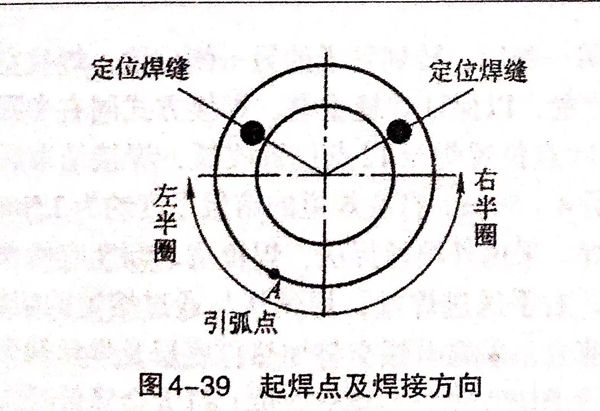

起焊(han)(han)點(dian)(dian)及焊(han)(han)接(jie)方向(xiang)如(ru)圖4-39所示,在仰(yang)焊(han)(han)部(bu)位(wei)7點(dian)(dian)鐘位(wei)置(A點(dian)(dian)),當鎢極端部(bu)逐漸接(jie)近母材約(yue)2mm時,按(an)下焊(han)(han)槍(qiang)開(kai)關,利用(yong)高(gao)頻引弧(hu)裝置引燃電(dian)弧(hu)。電(dian)弧(hu)引燃后(hou),控(kong)制弧(hu)長(chang)2~3mm,焊(han)(han)槍(qiang)暫留在引弧(hu)處不動(dong),待坡口根部(bu)兩側加熱2~3s并獲得一定大小的(de)明亮清晰的(de)熔池(chi)后(hou),才可以(yi)往(wang)熔池(chi)送(song)絲焊(han)(han)接(jie)。

焊(han)接時,在仰焊(han)位置采用左手內填絲(si)(si)法(fa),焊(han)絲(si)(si)通(tong)過兩(liang)管(guan)內坡(po)口(kou)送(song)入熔(rong)池前方,焊(han)絲(si)(si)沿內部坡(po)口(kou)的根部上方送(song)到熔(rong)池后,要輕輕地將焊(han)絲(si)(si)向(xiang)(xiang)熔(rong)池里(li)推進,并向(xiang)(xiang)管(guan)內坡(po)口(kou)根部擺動(dong),使(shi)熔(rong)化金屬送(song)至坡(po)口(kou)根部,以便能(neng)熔(rong)透正反面,成形良好的焊(han)縫,如圖4-40所(suo)示。

5點位置處(chu)收(shou)弧時,應連續送進2~3滴填充金(jin)屬(shu)。以(yi)(yi)免(mian)出現(xian)縮孔,然后再用角(jiao)磨機(ji)將收(shou)弧處(chu)的(de)焊縫金(jin)屬(shu)磨掉一(yi)些并(bing)出現(xian)斜(xie)坡狀,以(yi)(yi)消除仍然可能存(cun)在的(de)縮孔。

5點鐘(zhong)位置再起弧焊(han)(han)接時,用左(zuo)手(shou)外填絲法,焊(han)(han)絲與通過熔(rong)池的切線(xian)成15°角送進熔(rong)池前(qian)方,焊(han)(han)絲沿坡口的上方送到熔(rong)池后,要輕輕地(di)將焊(han)(han)絲向熔(rong)池里(li)推一下,并向管內擺動(dong),使熔(rong)化金屬送至坡口根(gen)部,以便得到能熔(rong)透坡口正反面的焊(han)(han)縫。

焊(han)右(you)半圈一側后,轉到管子的另(ling)一側位置(zhi)(zhi),焊(han)接(jie)(jie)左半圈。引弧點在5點位置(zhi)(zhi),以保證(zheng)焊(han)縫重疊。焊(han)接(jie)(jie)方式同右(you)半圈,按(an)順(shun)時針(zhen)方向(xiang)通(tong)過11點位置(zhi)(zhi)焊(han)至12點位置(zhi)(zhi)收弧,焊(han)接(jie)(jie)結束后,應與右(you)半圈焊(han)縫重疊4~5mm.

打底焊道的熔敷厚度(du)約(yue)為2.5mm.

②. 填充焊

采用外填絲焊法,焊槍擺動幅度應稍大。

焊(han)(han)(han)接時,右手送進(jin)焊(han)(han)(han)絲(si)(si)(si),焊(han)(han)(han)絲(si)(si)(si)從與(yu)(yu)通過(guo)熔(rong)池(chi)的(de)切線成(cheng)15°位置送進(jin)熔(rong)池(chi)前方(fang),采取(qu)電弧交替加熱打底(di)層及焊(han)(han)(han)絲(si)(si)(si)端頭的(de)操作(zuo)方(fang)法。焊(han)(han)(han)槍(qiang)與(yu)(yu)管(guan)子切線成(cheng)75°~85°夾角,過(guo)大會降低(di)氬氣的(de)保(bao)護效(xiao)果。焊(han)(han)(han)絲(si)(si)(si)與(yu)(yu)焊(han)(han)(han)槍(qiang)的(de)夾角一般為90°,焊(han)(han)(han)接過(guo)程中應注意觀察和控制坡口兩側熔(rong)透,在填送焊(han)(han)(han)絲(si)(si)(si)的(de)同(tong)時,焊(han)(han)(han)槍(qiang)逆時針方(fang)向(xiang)(xiang)勻(yun)速向(xiang)(xiang)上移動。

③. 蓋面焊

清除填充(chong)焊道(dao)氧(yang)化物,修整局部凸出后,蓋面也(ye)分左、右半(ban)圈進行(xing)。

焊槍擺動到坡口兩側(ce)棱邊處(chu)稍作停頓,將填充焊絲和(he)棱邊熔化,控制每側(ce)增寬0.5~1.5mm.

焊接時,焊槍橫向擺動幅度較(jiao)大,焊接速度稍(shao)慢,需保證熔(rong)池兩側與管子棱邊(bian)熔(rong)合良好。其他(ta)操作要求同填充焊。