不銹鋼的韌性大、熱強度高,而砂輪磨粒的切削刃具有較大的負前角,磨削過程中磨屑不容易被切離,切削阻力大,擠壓、摩擦劇烈。單位面積磨削力很大,磨削溫度可達1000~1500℃.同時,在高溫高壓作用下,磨屑易黏附在砂輪上,填滿磨粒間的空隙,使磨粒失去切削作用。不銹鋼的類型不同,產生砂輪堵塞的情況也不相同,如磨削耐濃硝酸不銹鋼及耐熱不銹鋼,黏附、堵塞現象比06Cr18Ni11Ti嚴重,而12Cr13、20Cr13等馬氏體不銹鋼就比較輕。不銹鋼的熱導率小,磨削時的高溫不易導出,工件表面易產生燒傷、退火等現象,退火層深度有時可達0.01~0.02mm.磨削過程中產生嚴重的擠壓變形,導致磨削表面產生加工硬化,特別是磨削奧氏體不銹鋼時,由于奧氏體組織不夠穩定,磨后易產生馬氏體組織,使表面硬化嚴重。不銹鋼的線膨脹系數大,在磨削熱的作用下易產生變形,其尺寸難以控制。尤其是薄壁和細長的零件,此現象更為嚴重。多數類型的不銹鋼不能被磁化,在平面磨削時,只能靠機械夾固或專用夾具來夾持工件,利用工件側面夾緊工件,產生變形和造成形狀或尺寸誤差,薄板工件更為突出。同時也會引起磨削過程中的振顫而出現鱗斑狀波紋。

不銹鋼(gang)(gang)可采用與磨(mo)削碳鋼(gang)(gang)、低合金鋼(gang)(gang)相同的操作和砂輪(lun)轉速進行磨(mo)削,但應避免磨(mo)削不均勻或局部過(guo)熱(re)是(shi)磨(mo)削不銹鋼(gang)(gang)必須關注的重點(dian)。不銹鋼(gang)(gang)熱(re)導率(lv)低,造成(cheng)熱(re)變形增加(jia),特別是(shi)奧氏體鋼(gang)(gang)類,熱(re)膨(peng)脹系(xi)數高于常見(jian)鋼(gang)(gang)種及鑄鐵約(yue)60%。

1. 砂輪(lun)

①. 磨料

白剛玉(yu)具有較好的(de)(de)(de)切削(xue)(xue)性(xing)能和自(zi)(zi)銳(rui)性(xing),適于(yu)磨(mo)(mo)削(xue)(xue)馬氏(shi)體及馬氏(shi)體+鐵素體不(bu)(bu)(bu)銹(xiu)鋼(gang)(gang);單(dan)晶(jing)剛玉(yu)磨(mo)(mo)料(liao)(liao)(liao)適用于(yu)磨(mo)(mo)削(xue)(xue)奧(ao)氏(shi)體和奧(ao)氏(shi)體+鐵素體不(bu)(bu)(bu)銹(xiu)鋼(gang)(gang);微(wei)晶(jing)剛玉(yu)磨(mo)(mo)料(liao)(liao)(liao)是(shi)由許多微(wei)小(xiao)的(de)(de)(de)晶(jing)體組(zu)成的(de)(de)(de),強(qiang)度高(gao)(gao)、韌(ren)性(xing)和自(zi)(zi)銳(rui)性(xing)好,其自(zi)(zi)銳(rui)的(de)(de)(de)特點是(shi)沿微(wei)晶(jing)的(de)(de)(de)縫(feng)隙碎裂,從(cong)而獲得(de)微(wei)刃(ren)(ren)性(xing)和微(wei)刃(ren)(ren)等(deng)高(gao)(gao)性(xing),可(ke)以減少燒傷、拉毛等(deng)現(xian)象(xiang),并可(ke)以降低(di)磨(mo)(mo)削(xue)(xue)表面粗(cu)糙(cao)度,適于(yu)磨(mo)(mo)削(xue)(xue)各種(zhong)不(bu)(bu)(bu)銹(xiu)鋼(gang)(gang);立方氮化硼(peng)磨(mo)(mo)料(liao)(liao)(liao)的(de)(de)(de)硬度很高(gao)(gao),熱(re)(re)穩定(ding)性(xing)好,化學惰性(xing)高(gao)(gao),在1300~1500℃不(bu)(bu)(bu)氧(yang)化,磨(mo)(mo)粒的(de)(de)(de)刃(ren)(ren)尖(jian)不(bu)(bu)(bu)易變鈍(dun),產生的(de)(de)(de)磨(mo)(mo)削(xue)(xue)熱(re)(re)也少,適用于(yu)磨(mo)(mo)削(xue)(xue)各種(zhong)不(bu)(bu)(bu)銹(xiu)鋼(gang)(gang)。為(wei)了減少黏附現(xian)象(xiang),也可(ke)采用碳化硅和人造金(jin)剛石為(wei)磨(mo)(mo)料(liao)(liao)(liao)的(de)(de)(de)砂輪。

a. 粒(li)度(du)(du):磨(mo)(mo)(mo)(mo)削不銹鋼時,一(yi)般以采(cai)(cai)用(yong)(yong)36號(hao)(hao)、46號(hao)(hao)、60號(hao)(hao)中(zhong)等粒(li)度(du)(du)的(de)砂(sha)輪為宜,其中(zhong)粗磨(mo)(mo)(mo)(mo)采(cai)(cai)用(yong)(yong)36號(hao)(hao)、46號(hao)(hao)粒(li)度(du)(du),精(jing)磨(mo)(mo)(mo)(mo)采(cai)(cai)用(yong)(yong)60號(hao)(hao)粒(li)度(du)(du)。為了(le)同時適用(yong)(yong)于粗磨(mo)(mo)(mo)(mo)和精(jing)磨(mo)(mo)(mo)(mo),則(ze)采(cai)(cai)用(yong)(yong)46號(hao)(hao)或60號(hao)(hao)粒(li)度(du)(du)。

b. 結(jie)(jie)(jie)合(he)劑(ji):磨削不(bu)(bu)銹鋼(gang)要求砂輪具有(you)(you)較高的強度,以(yi)便承受較大的沖擊載荷。陶瓷結(jie)(jie)(jie)合(he)劑(ji)耐熱(re)、抗腐蝕,用它制成的砂輪能(neng)很好地保持切(qie)削性(xing)能(neng),不(bu)(bu)怕潮濕,且(qie)有(you)(you)多孔(kong)性(xing),適合(he)于制作磨削不(bu)(bu)銹鋼(gang)砂輪的結(jie)(jie)(jie)合(he)劑(ji)。磨削耐濃硝酸不(bu)(bu)銹鋼(gang)等材料內孔(kong)時,可(ke)采用樹脂結(jie)(jie)(jie)合(he)劑(ji)制造砂輪。

c. 硬度(du):應選用(yong)硬度(du)較低的(de)(de)砂(sha)(sha)輪(lun),以(yi)(yi)提高自(zi)銳性。一般(ban)選用(yong)G~N硬度(du)的(de)(de)砂(sha)(sha)輪(lun),其中(zhong)以(yi)(yi)K~L使用(yong)最為普(pu)遍(bian),使用(yong)微(wei)晶剛玉作磨料的(de)(de)內圓(yuan)磨砂(sha)(sha)輪(lun),則以(yi)(yi)了硬度(du)為宜。

d. 組(zu)織:為(wei)(wei)了(le)避免磨削過程中(zhong)砂輪(lun)堵塞(sai),砂輪(lun)組(zu)織應選較疏松的(de),一般選用5~8號較為(wei)(wei)合適。

精磨時往往采用的砂輪顆(ke)粒更(geng)細。由于(yu)保持砂輪外廓形狀在(zai)磨削過(guo)程中(zhong)的重要性(xing),所以磨不銹(xiu)鋼(gang)螺紋(wen)的砂輪,要比(bi)磨削其他鋼(gang)種的砂輪的顆(ke)粒更(geng)細、更(geng)硬。螺距越(yue)(yue)(yue)小,砂輪顆(ke)粒越(yue)(yue)(yue)細、越(yue)(yue)(yue)硬。

氧化鋁砂輪幾乎(hu)專門用于磨(mo)(mo)(mo)削不(bu)銹鋼(gang)。碳(tan)化硅砂輪一般僅(jin)用于特殊磨(mo)(mo)(mo)削,如磨(mo)(mo)(mo)軋(ya)輥,碳(tan)化硅極(ji)細顆粒磨(mo)(mo)(mo)不(bu)銹鋼(gang)冷軋(ya)軋(ya)輥時,可磨(mo)(mo)(mo)成光亮表面。

②. 磨削用量(liang)

陶瓷結合(he)劑砂(sha)輪的速度(du)為30~35m/s;樹脂結合(he)劑的砂(sha)輪速度(du)為35~50m/s.當(dang)發現(xian)表面(mian)燒傷時,應將砂(sha)輪速度(du)降至16~20m/s。

當工件直徑(jing)小于50mm時,轉(zhuan)速n=120~150r/min;大于50mm時,轉(zhuan)速n=40~80r/min。

用砂輪外圓進(jin)行(xing)平面精磨(mo)時,工(gong)作臺運動速度(du)一般為15~20m/min,粗磨(mo)時為5~50m/min.磨(mo)削深度(du)和(he)橫向進(jin)給量小時取大值,橫向進(jin)給量大時取小值。粗磨(mo)深度(du)為0.04~0.08mm,精磨(mo)深度(du)為0.01mm.修整(zheng)砂輪后應減(jian)小磨(mo)削深度(du)。

外圓磨(mo)(mo)(mo)削(xue)時(shi)(shi)縱(zong)(zong)向進(jin)給量,粗(cu)磨(mo)(mo)(mo)時(shi)(shi)為(0.2~0.7)B(mm/r),精(jing)磨(mo)(mo)(mo)時(shi)(shi)為(0.2~0.3)B(mm/r);內圓磨(mo)(mo)(mo)削(xue)時(shi)(shi)縱(zong)(zong)向進(jin)給量,粗(cu)磨(mo)(mo)(mo)時(shi)(shi)為(0.4~0.7)B(mm/r),精(jing)磨(mo)(mo)(mo)時(shi)(shi)為(0.25~0.4)B(mm/r);砂(sha)輪外圓平面磨(mo)(mo)(mo)橫向進(jin)給量,粗(cu)磨(mo)(mo)(mo)時(shi)(shi)(0.3~0.7)B(mm/dst),精(jing)磨(mo)(mo)(mo)時(shi)(shi)為(0.05~0.1)B(mm/dst)。

2. 磨削液

磨(mo)削液用于冷卻和潤滑砂輪與(yu)工件,減少(shao)砂輪負荷,避免磨(mo)粒鈍化,所有這些可(ke)能(neng)引起(qi)惡劣的磨(mo)削作用,產生過熱、熱裂、光(guang)潔度差(cha)。

磨(mo)削不(bu)銹(xiu)鋼時(shi),磨(mo)削液的選擇(ze)比磨(mo)碳鋼和低(di)合鋼更為重要(yao),某些用途(參看下文影響磨(mo)削率因(yin)素一節)磨(mo)削液已證明為磨(mo)削不(bu)銹(xiu)鋼的特(te)別重要(yao)變化(hua)因(yin)素,磨(mo)削不(bu)銹(xiu)鋼時(shi)水(shui)基溶(rong)液(溶(rong)性油乳液合成液)或(huo)磨(mo)削油均可使(shi)用。

3. 磨削不銹鋼的注意事(shi)項(xiang)

應(ying)及時(shi)修整砂輪,粗(cu)(cu)(cu)磨(mo)(mo)(mo)時(shi)砂輪要修整得粗(cu)(cu)(cu)一(yi)(yi)些,精(jing)(jing)磨(mo)(mo)(mo)時(shi)砂輪要始終保持鋒利,以(yi)(yi)免(mian)(mian)過(guo)熱燒(shao)傷。修整后的(de)砂輪兩(liang)側轉角處,不(bu)允許有(you)毛刺(ci)存(cun)在。低表面(mian)粗(cu)(cu)(cu)糙度(du)磨(mo)(mo)(mo)削(xue)時(shi),粗(cu)(cu)(cu)精(jing)(jing)磨(mo)(mo)(mo)應(ying)分別進行,精(jing)(jing)磨(mo)(mo)(mo)余(yu)(yu)量(liang)(liang)一(yi)(yi)般(ban)(ban)留0.05mm為(wei)宜,工件(jian)(jian)(jian)裝夾誤差(cha)大(da)時(shi)可留0.1mm.磨(mo)(mo)(mo)削(xue)過(guo)程中必須充分冷(leng)(leng)卻,以(yi)(yi)帶走大(da)量(liang)(liang)的(de)磨(mo)(mo)(mo)削(xue)熱和進行沖刷,防(fang)止砂輪堵塞和工件(jian)(jian)(jian)表面(mian)燒(shao)傷。冷(leng)(leng)卻液必須清潔,不(bu)能混入磨(mo)(mo)(mo)屑或(huo)(huo)砂粒,以(yi)(yi)免(mian)(mian)將工件(jian)(jian)(jian)拉毛。磨(mo)(mo)(mo)削(xue)不(bu)銹鋼(gang)的(de)冷(leng)(leng)卻液,一(yi)(yi)般(ban)(ban)選用(yong)冷(leng)(leng)卻性能較(jiao)好(hao)的(de)乳化液,或(huo)(huo)用(yong)含有(you)極壓添加劑(ji)且表面(mian)張力小(xiao)的(de)冷(leng)(leng)卻液。流量(liang)(liang)為(wei)20~40L/min,砂輪直(zhi)(zhi)徑大(da)時(shi),為(wei)80L/min.不(bu)銹鋼(gang)磨(mo)(mo)(mo)削(xue)余(yu)(yu)量(liang)(liang)應(ying)取(qu)小(xiao)一(yi)(yi)些,外圓磨(mo)(mo)(mo)削(xue)時(shi),直(zhi)(zhi)徑上的(de)磨(mo)(mo)(mo)削(xue)余(yu)(yu)量(liang)(liang)為(wei)0.15~0.3mm,精(jing)(jing)磨(mo)(mo)(mo)余(yu)(yu)量(liang)(liang)為(wei)0.05mm.內圓磨(mo)(mo)(mo)削(xue)的(de)余(yu)(yu)量(liang)(liang)與外圓磨(mo)(mo)(mo)削(xue)基本相同。平面(mian)磨(mo)(mo)(mo)削(xue)時(shi),對面(mian)積小(xiao)、剛性好(hao)的(de)零件(jian)(jian)(jian),單(dan)邊(bian)留余(yu)(yu)量(liang)(liang)為(wei)0.15~0.2mm,剛性差(cha)、面(mian)積大(da)的(de)零件(jian)(jian)(jian),單(dan)邊(bian)留磨(mo)(mo)(mo)削(xue)余(yu)(yu)量(liang)(liang)0.25~0.3mm。

乳(ru)化(hua)油(you)是由乳(ru)化(hua)礦(kuang)物油(you)或(huo)礦(kuang)物油(you)制(zhi)成,合(he)成液含(han)有非礦(kuang)物油(you)類有機化(hua)合(he)物。乳(ru)化(hua)液含(han)有氯和硫是磨(mo)(mo)削(xue)(xue)各種(zhong)不(bu)銹鋼常(chang)用(yong)和最好(hao)的水基溶液混(hun)合(he)液,而磨(mo)(mo)削(xue)(xue)油(you)則僅(jin)用(yong)于(yu)磨(mo)(mo)削(xue)(xue)絲(si)扣及(ji)其他特殊(shu)用(yong)途。

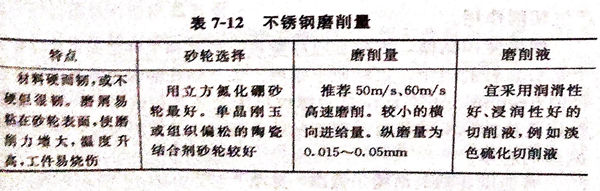

不銹鋼磨削量,見表(biao)7-12。