鐵素體不銹鋼為改善塑性、韌性,保證耐腐蝕性能,消除應力,通常采用退火處理。在我國相關不銹鋼標準所列的鐵素體不銹鋼中,從化學成分控制上可有兩種情況,即一般鐵素體不銹鋼和高純鐵素體不銹鋼。后者比前者含碳量更低,嚴格控制氮含量,對硅、錳、磷、硫等雜質元素的含量控制更嚴格。所以,在退火工藝上也略顯不同。

1. 一般鐵素體不銹鋼的熱處(chu)理

如前所述,鐵素體不銹鋼在應用中應避免σ相(xiang)脆性、475℃脆性、高溫脆性及晶間腐蝕敏感傾向的存在,以保證有較好的塑性、韌性、耐腐蝕性和較小的應力。所以,熱處理工藝的選擇應以此為目標。

a. 退火

一般鐵素(su)體不銹鋼(gang)的(de)(de)(de)退火(huo)溫度(du)在(zai)700~800℃,以0Cr13Al為例(li)。該鋼(gang)是(shi)在(zai)含鉻(ge)(ge)13%左右的(de)(de)(de)基(ji)礎上加(jia)入0.10%~0.30%鋁。鋁是(shi)很強的(de)(de)(de)α相生成元素(su),鋼(gang)中加(jia)入這個含量的(de)(de)(de)鋁使鐵素(su)體組織更穩定。按標準規定,0Cr13Al退火(huo)溫度(du)為780~830℃,保溫后空冷或緩冷。這個溫度(du)加(jia)熱可較充(chong)分地(di)消(xiao)除應力,使鋼(gang)得(de)到軟化,改善塑性和韌性,還保證晶粒不被粗(cu)化,同時,鉻(ge)(ge)的(de)(de)(de)碳(tan)化物、氮化物不會析出,因而提高了鋼(gang)的(de)(de)(de)耐(nai)腐蝕性。

其他牌號的(de)一(yi)(yi)般鐵(tie)素體不銹(xiu)鋼的(de)退(tui)火加(jia)熱(re)溫(wen)度(du)基本上也(ye)在(zai)這個(ge)溫(wen)度(du)范(fan)圍,但(dan)有(you)的(de)為控(kong)制(zhi)晶粒長大(da)傾向,溫(wen)度(du)可略(lve)低(di)些。含(han)有(you)硒、硫的(de)易切削(xue)鐵(tie)素體不銹(xiu)鋼,為提(ti)(ti)高切削(xue)性能,從機(ji)械加(jia)工(gong)方面考慮,控(kong)制(zhi)鋼不被過度(du)軟化,其退(tui)火溫(wen)度(du)也(ye)要(yao)偏低(di)一(yi)(yi)些。有(you)的(de)為保證(zheng)合金(jin)元素充分(fen)固溶,使鋼的(de)組織更加(jia)均(jun)勻,可適當提(ti)(ti)高一(yi)(yi)些加(jia)熱(re)溫(wen)度(du),鑄造鐵(tie)素體不銹(xiu)鋼的(de)退(tui)火加(jia)熱(re)溫(wen)度(du)也(ye)應偏高一(yi)(yi)些。

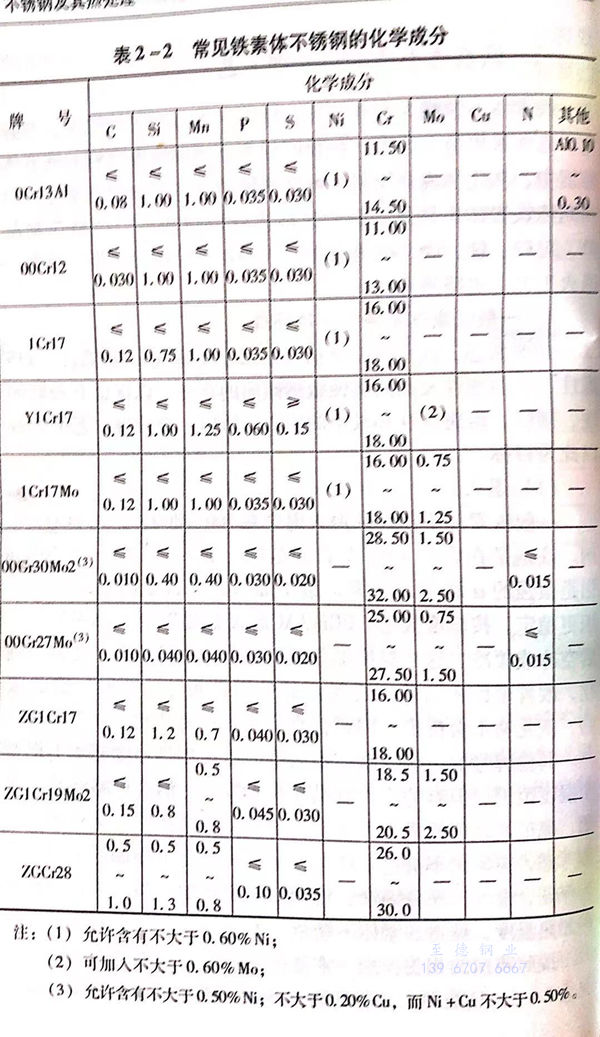

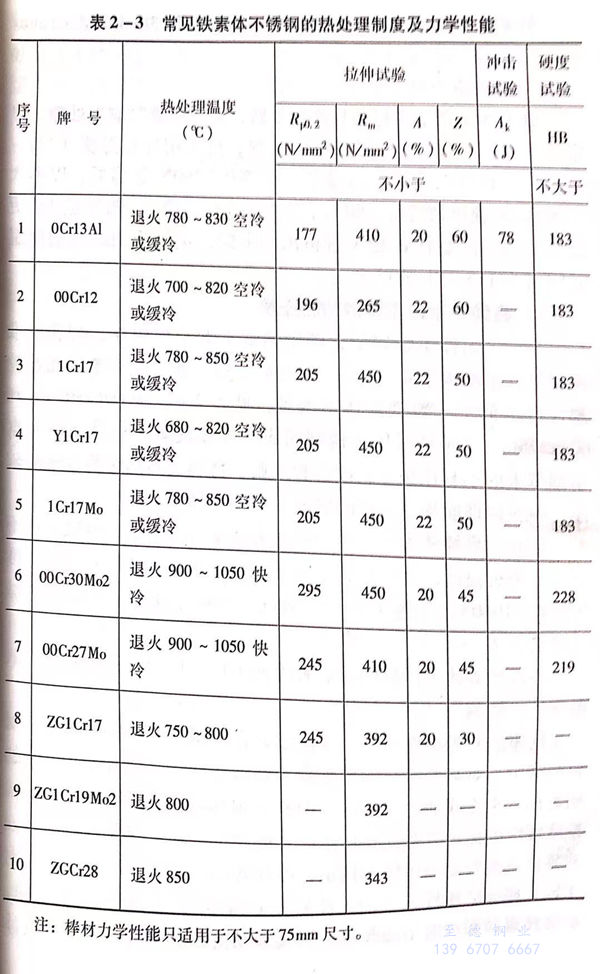

按照我國的相(xiang)關(guan)標(biao)準(zhun),常見(jian)牌號的鐵素(su)體不(bu)銹鋼的化學成分(fen)見(jian)表2-2,熱處(chu)理(li)工(gong)藝制度和(he)可達(da)到的性能標(biao)準(zhun)見(jian)表2-3。

鐵素體不銹鋼的退火加熱保溫(wen)時間一般按(an)30min+δ×1min/mm計(ji)算,δ為有效厚度(du),mm.

b. 去應力(li)退(tui)火

鐵素體不(bu)(bu)銹鋼在焊接(jie)和冷(leng)加工后,應進行(xing)消(xiao)(xiao)除應力(li)處(chu)理(li)(li),以(yi)消(xiao)(xiao)除應力(li)和改善塑性。依據具體情(qing)況,可采(cai)用較低溫度(230~370℃),也(ye)可以(yi)采(cai)用較高溫度,在700~760℃保(bao)(bao)溫后,以(yi)不(bu)(bu)大于50℃/h速(su)度緩冷(leng)至(zhi)600℃后空氣冷(leng)卻(que),這時,消(xiao)(xiao)除應力(li)會(hui)更徹底(di)一些(xie),但要(yao)有σ相少量析出的危險。消(xiao)(xiao)除應力(li)處(chu)理(li)(li)的保(bao)(bao)溫時間可為1.5~2小(xiao)時或更多。

2. 高純鐵素(su)體(ti)不銹鋼(gang)的熱處理

高純鐵素(su)體(ti)不銹鋼指(zhi)含(han)碳量(liang)通常(chang)不大于(yu)0.01%,特殊(shu)要(yao)求(qiu)控(kong)制(zhi)氮含(han)量(liang)不大于(yu)0.015%,而(er)且硅(gui)、錳、磷(lin)、硫等(deng)雜質(zhi)(zhi)元素(su)控(kong)制(zhi)含(han)量(liang)也低于(yu)一般鐵素(su)體(ti)不銹鋼,見表2-2中(zhong)00Cr30Mo2和00Cr27Mo。高純鐵素(su)體(ti)不銹鋼的成分特點使碳、氮及雜質(zhi)(zhi)元素(su)給鋼帶來(lai)的不利作(zuo)用得到改善和減弱,特別是其高溫脆性傾向減小,耐腐(fu)蝕性能提高,晶(jing)間(jian)腐(fu)蝕的敏感性降低。

因此,高(gao)純鐵(tie)素(su)體不銹(xiu)鋼的退(tui)火(huo)(huo)溫度(du)可以高(gao)于一般鐵(tie)素(su)體不銹(xiu)鋼的退(tui)火(huo)(huo)溫度(du),在較高(gao)的溫度(du)下進行,通常(chang)采用加熱保(bao)(bao)溫溫度(du)為900~1050℃,保(bao)(bao)溫后快冷。高(gao)純鐵(tie)素(su)體不銹(xiu)鋼退(tui)火(huo)(huo)后的機械性能見表(biao)2-3。

高純(chun)鐵(tie)(tie)素體(ti)不銹鋼(gang)的(de)焊后和冷加工(gong)后去應力工(gong)藝可同于一般鐵(tie)(tie)素體(ti)不銹鋼(gang)。

這里需(xu)要提出注意的(de)(de)(de)一(yi)(yi)(yi)個問題,在(zai)我(wo)國及其他一(yi)(yi)(yi)些國家的(de)(de)(de)材(cai)(cai)料標(biao)準中,對某些材(cai)(cai)料的(de)(de)(de)熱(re)處(chu)理(li)冷(leng)(leng)(leng)卻(que)(que)方(fang)法標(biao)示(shi)上略有(you)不同。有(you)的(de)(de)(de)明確標(biao)示(shi)水冷(leng)(leng)(leng)或油冷(leng)(leng)(leng)或空(kong)冷(leng)(leng)(leng),而有(you)的(de)(de)(de)則(ze)標(biao)示(shi)快冷(leng)(leng)(leng)或緩(huan)冷(leng)(leng)(leng)。這種快冷(leng)(leng)(leng)或緩(huan)冷(leng)(leng)(leng)的(de)(de)(de)標(biao)示(shi)方(fang)法值得討論。比如空(kong)氣冷(leng)(leng)(leng)卻(que)(que),對于一(yi)(yi)(yi)些小截(jie)面的(de)(de)(de)零(ling)(ling)件(jian)或高合金(jin)馬氏體(ti)不銹鋼(gang),冷(leng)(leng)(leng)卻(que)(que)效(xiao)果已達到快冷(leng)(leng)(leng)效(xiao)果,而對于較大(da)截(jie)面的(de)(de)(de)零(ling)(ling)件(jian)或碳鋼(gang),普通合金(jin)鋼(gang)卻(que)(que)只(zhi)能(neng)達到緩(huan)冷(leng)(leng)(leng)的(de)(de)(de)效(xiao)果。本書在(zai)資(zi)料引用(yong)時不做(zuo)改動。但讀者在(zai)實際應用(yong)時,應根據具體(ti)材(cai)(cai)料成分、尺寸大(da)小、形(xing)狀復雜程(cheng)度、熱(re)處(chu)理(li)目的(de)(de)(de)、欲達到的(de)(de)(de)熱(re)處(chu)理(li)效(xiao)果和(he)可(ke)能(neng)出現的(de)(de)(de)熱(re)處(chu)理(li)缺(que)陷等因素確定(ding)實際冷(leng)(leng)(leng)卻(que)(que)方(fang)法。如緩(huan)冷(leng)(leng)(leng)可(ke)采(cai)用(yong)埋灰(砂(sha))冷(leng)(leng)(leng)、坑冷(leng)(leng)(leng)、爐冷(leng)(leng)(leng)或限(xian)速冷(leng)(leng)(leng)卻(que)(que),快冷(leng)(leng)(leng)可(ke)采(cai)用(yong)空(kong)冷(leng)(leng)(leng)、風(feng)冷(leng)(leng)(leng)、油冷(leng)(leng)(leng)、水冷(leng)(leng)(leng)或其他介質冷(leng)(leng)(leng)卻(que)(que)等。